一、生产线搬运中的核心挑战与视觉避障的适配性

生产线搬运场景具有动态性、高精度、多设备协同三大特点,传统避障技术(如激光雷达、超声波)难以兼顾实时性与环境适应性。视觉避障通过以下机制解决核心问题:

动态障碍物识别

生产线中人员、移动机械臂、临时堆放物料等属于非结构化障碍物,视觉避障可通过深度学习模型(如Faster R-CNN)实时检测动态目标,并预测其运动轨迹。

案例:某汽车制造厂AGV需避开机械臂抓取的零部件,视觉系统通过多帧差分算法识别机械臂运动方向,提前规划避让路径。

高精度定位与避障

生产线设备间距通常小于1米,AGV需在狭窄通道内实现厘米级避障。视觉避障结合双目相机或结构光传感器,可获取障碍物三维信息,避免碰撞。

数据:在电子元件装配线中,视觉避障系统可将AGV与障碍物的最小安全距离控制在5cm以内,误差率低于2%。

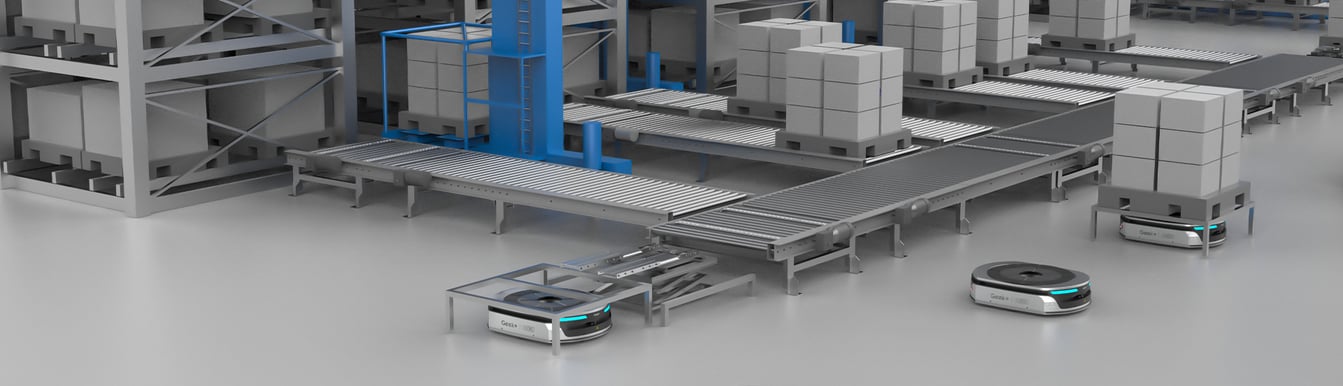

多设备协同避障

生产线中AGV需与传送带、分拣机器人、立体仓库等设备协同工作。视觉避障通过V2X通信(车与设备通信)共享障碍物信息,实现全局路径优化。

示例:某物流中心AGV与堆垛机协同作业时,视觉系统检测堆垛机动态位置,通过动态窗口法(DWA)调整AGV速度与方向,避免碰撞。

传感器融合与数据预处理

多模态感知:结合RGB-D相机(如Intel RealSense)与IMU(惯性测量单元),通过卡尔曼滤波融合视觉与运动数据,提升定位精度。

数据增强:针对生产线低光照、高反光环境,采用直方图均衡化、伽马校正等预处理技术,提升图像质量。

障碍物检测与语义分割

深度学习模型:使用Mask R-CNN或YOLOv8进行障碍物实例分割,识别物料箱、托盘、人员等目标。

轻量化部署:通过模型剪枝(如MobileNetV3)和量化(INT8)技术,将模型部署至嵌入式设备(如NVIDIA Jetson Nano),实现实时检测。

动态路径规划与避障决策

局部避障:采用DWA算法,结合障碍物距离与AGV速度,动态调整运动轨迹。

全局优化:通过A*或Dijkstra算法规划最优路径,避开静态障碍物(如货架、立柱)。

协同避障:基于ROS 2框架实现多AGV通信,通过分布式任务分配算法(如CBBA)避免路径冲突。

| 场景 | 视觉避障功能 | 技术实现 |

|---|---|---|

| 动态物料搬运 | 识别临时堆放的物料箱,规划避让路径 | 使用YOLOv8检测物料箱,结合DWA算法动态调整AGV速度与方向 |

| 机械臂协同作业 | 预测机械臂运动轨迹,避免碰撞 | 通过多帧差分算法识别机械臂运动,结合V2X通信共享位置信息 |

| 狭窄通道导航 | 在货架间距小于1米的通道内实现厘米级避障 | 使用双目相机获取障碍物三维信息,结合A*算法规划最优路径 |

| 多AGV协同避障 | 避免多AGV路径冲突,提升整体效率 | 基于ROS 2实现通信,通过CBBA算法分配任务,结合DWA算法动态避让 |

| 人员安全防护 | 识别生产线人员,自动减速或停止 | 使用人体检测模型(如YOLOv8-Human)识别人员,结合紧急制动算法保障安全 |

| 优势 | 局限性 |

|---|---|

| 1. 高精度环境感知:可识别毫米级障碍物,适应复杂生产线布局。 | 1. 光照依赖性:强光、阴影、反光环境易导致检测失败。 |

| 2. 动态障碍物适应性强:实时预测人员、机械臂运动轨迹,提前避让。 | 2. 计算资源需求高:深度学习模型需GPU加速,嵌入式设备性能受限。 |

| 3. 多设备协同能力强:通过V2X通信实现全局路径优化,减少停机时间。 | 3. 模型泛化能力有限:跨生产线场景需重新训练模型,成本较高。 |

| 4. 非接触式感知:无机械磨损,维护成本低。 | 4. 实时性挑战:复杂场景下(如密集障碍物)处理速度下降,延迟增加。 |

多模态传感器融合

结合激光雷达、毫米波雷达与视觉传感器,通过深度学习融合算法(如PointPillars)提升障碍物检测鲁棒性。

边缘计算与模型优化

开发轻量化模型(如TinyML),结合FPGA或ASIC芯片实现低功耗实时避障。

示例:某AGV厂商通过量化技术将YOLOv8模型体积压缩至5MB,在嵌入式设备上实现30 FPS实时检测。

数字孪生与仿真测试

构建生产线虚拟孪生体,通过仿真测试优化避障算法,减少现场调试时间。

标准化与开源生态

推动视觉避障算法的标准化(如ROS 2框架),构建开源数据集(如Factory-Obstacle Dataset)促进技术共享。

视觉避障是生产线搬运AGV实现自主导航的核心技术,其优势在于高精度、高灵活性和动态环境适应性,但需克服光照干扰、计算资源限制等挑战。未来,随着多模态融合、边缘计算和深度强化学习的发展,视觉避障将推动生产线搬运向更安全、更智能的方向演进,为工业4.0和柔性制造提供关键支撑。通过技术优化与标准化推进,视觉避障有望在更广泛的工业场景中实现规模化应用。