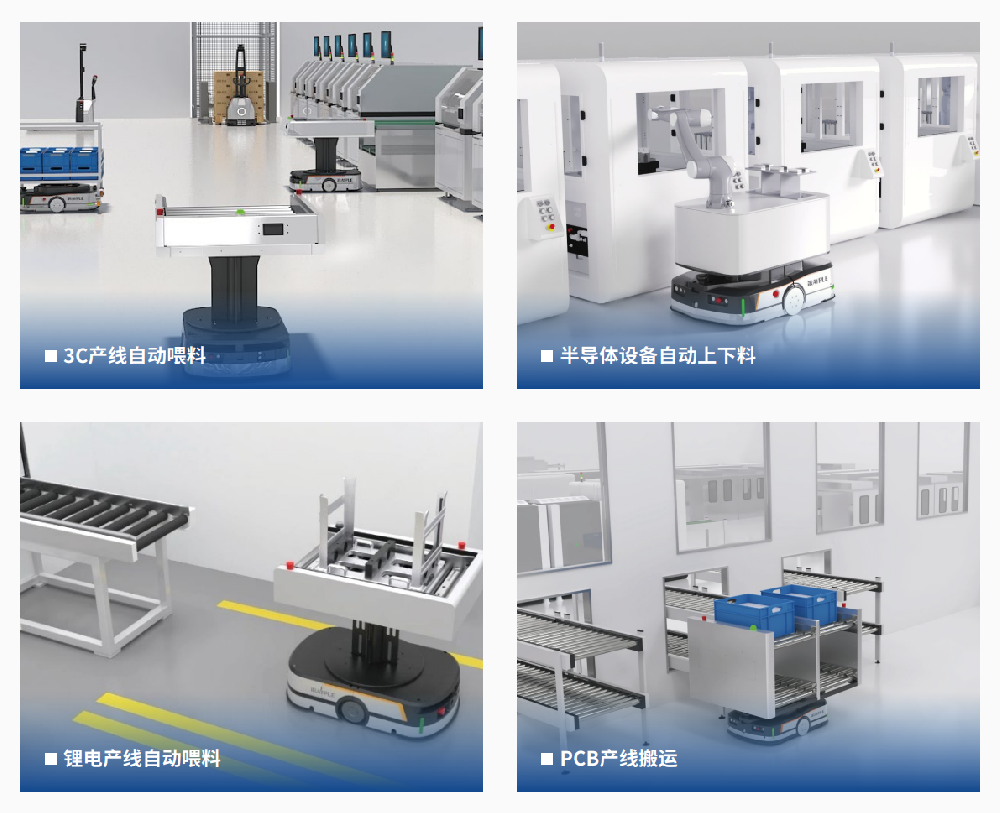

核心应用场景

生产物流自动化:AGV可替代人工搬运原材料、半成品及成品,实现24小时不间断作业。例如,某汽车零部件工厂引入AGV后,单台设备日均搬运量达120托盘,效率提升300%。

仓储管理优化:通过与WMS系统集成,AGV可实现货物的自动存储、分拣及出库。某生鲜冷链分拣中心采用AGV后,订单处理量提升至同等面积场地产能的2.5倍。

柔性生产线支持:AGV可灵活调整搬运路径,适应多品种、小批量生产需求。某锂电巨头智能工厂中,AGV与MES系统无缝对接,设备利用率提升50%,库存周转率提高40%。

技术优势

高精度导航:激光SLAM技术使AGV定位精度达毫米级,确保在复杂环境中稳定运行。

多传感器融合:激光雷达、视觉摄像头等协同工作,实现动态避障与路径优化。

智能调度系统:支持多机协同作业,避免路径冲突,提升整体效率。

经济效益

人力成本降低:一台AGV可替代3-5名工人,减少夜班补贴、社保等支出。

生产效率提升:AGV的连续作业能力使生产线效率提升30%-50%。

产品质量保障:减少人为操作失误,降低货损率,提升产品一致性。

案例1:半导体制造行业

背景:某全球领先半导体企业引入AGV,应对复杂物料运输需求。

实施效果:

物料运输时间缩短,生产线繁忙程度降低。

产品一致性提升,生产风险降低。

关键技术:AGV配备防尘、防静电功能,适应洁净生产环境。

案例2:食品行业

背景:某知名食品企业引入AGV,解决人工搬运效率低、污染风险高的问题。

实施效果:

搬运效率提升,生产线运转速度加快。

产品交付周期缩短,卫生安全达标。

关键技术:AGV采用全封闭设计,避免食品污染。

案例3:医药行业

背景:某医药企业引入AGV,提升药品搬运效率与可追溯性。

实施效果:

药品搬运效率提升,全程可追溯。

管理成本降低,符合医药行业监管要求。

关键技术:AGV集成RFID技术,实时记录搬运信息。

实施步骤

需求分析:明确工厂搬运需求,包括搬运重量、频率、路径复杂度等。

技术选型:

导航方式:激光SLAM适用于复杂环境,磁条导航适用于简单路径。

负载能力:根据搬运重量选择合适型号,如负载2000kg的AGV适用于重型物料。

系统集成:

与WMS/MES系统对接,实现任务自动分配与路径优化。

部署智能调度系统,支持多机协同作业。

部署与测试:

进行环境建模,完成AGV路径规划。

开展模拟测试,验证系统稳定性与安全性。

培训与上线:

对操作人员进行AGV操作与维护培训。

逐步切换至全自动化搬运,监控运行状态。

注意事项

地面条件:确保地面平整,坡度≤3°,避免AGV打滑或倾覆。

安全防护:

设置AGV禁行区,配备声光报警装置。

操作人员需佩戴防砸安全鞋与反光背心。

维护保养:

定期检查轮胎磨损、传感器清洁度及液压系统压力。

建立故障应急预案,确保快速响应。

AGV搬运机器人通过技术赋能,助力工厂实现物流自动化、生产柔性化与管理智能化。通过精准需求分析、科学选型与系统集成,工厂可显著提升生产效率、降低成本并保障产品质量。实施过程中需重点关注地面条件、安全防护及维护保养,确保AGV系统稳定运行,为工厂焕新升级提供坚实支撑。