在制造业场景中,AGV(自动导引车)与传统叉车在操作方式、导航技术、安全性、效率、成本、应用场景及系统集成能力等方面存在显著差异,具体分析如下:

AGV:通过预设程序或智能系统实现全自动搬运,无需人工干预。例如,在汽车制造总装车间,AGV可按生产节拍自动配送发动机、轮胎等零部件,减少人工操作误差。

传统叉车:依赖人工驾驶,需操作员具备熟练技能。在3C电子制造的无尘车间,人工叉车可能因操作波动影响精密部件(如显示屏)的转运精度。

AGV:采用激光导航、SLAM导航、视觉导航等技术,实现高精度路径规划。例如,锂电池行业电芯极片转运需定位精度±5mm,AGV通过激光反射板或视觉识别环境,确保搬运稳定性。

传统叉车:依赖人工视觉判断路径,在复杂环境(如多货架仓库)中易受干扰,导致效率下降或碰撞风险。

AGV:配备激光雷达、3D视觉传感器、紧急停止按钮等,可自动避障。例如,在冷链物流中,AGV能适应-30℃低温环境,避免人工操作因低温导致的反应迟缓,降低事故率。

传统叉车:存在人为误操作风险,如超速、疲劳驾驶等。据统计,美国每年约100名工人死于叉车相关事故,而AGV的应用可大幅降低此类风险。

AGV:可24小时不间断工作,且通过智能调度系统优化路径,提升整体效率。例如,在电商仓储中,AGV可实现“货到人”搬运,减少人工拣选时间,仓内成本可下降30%,毛利润增加7%。

传统叉车:需人工轮班,效率受工作时间限制,且长期使用导致人力成本攀升。

AGV:

高危环境:如核电站辐射区域、高温熔炉车间,AGV可通过防辐射屏蔽或耐高温设计替代人工。

洁净环境:在医药仓储中,AGV配备恒温冷藏功能(2-8℃),满足疫苗等冷链药品转运需求。

动态布局:SLAM导航AGV可自主建图,适应复杂仓储布局变化。

传统叉车:更适用于结构化环境(如固定货架仓库),在动态或高危场景中效率受限。

AGV:可与WMS(仓储管理系统)、ERP、MES等系统无缝对接,实现任务自动分配、路径优化及数据实时反馈。例如,在汽车制造底盘线与车身线接驳中,AGV通过系统调度确保零部件准时送达,提升生产柔性。

传统叉车:通常独立作业,需人工协调任务分配,难以实现全流程自动化。

优势场景:AGV在需要高精度、高安全性、24小时连续作业或复杂环境适应的场景中表现突出,如汽车制造、3C电子、冷链物流、医药仓储等。

传统叉车适用场景:在简单、固定路径的搬运任务中,传统叉车仍具成本优势,但长期来看,其人力依赖和效率瓶颈将逐渐凸显。

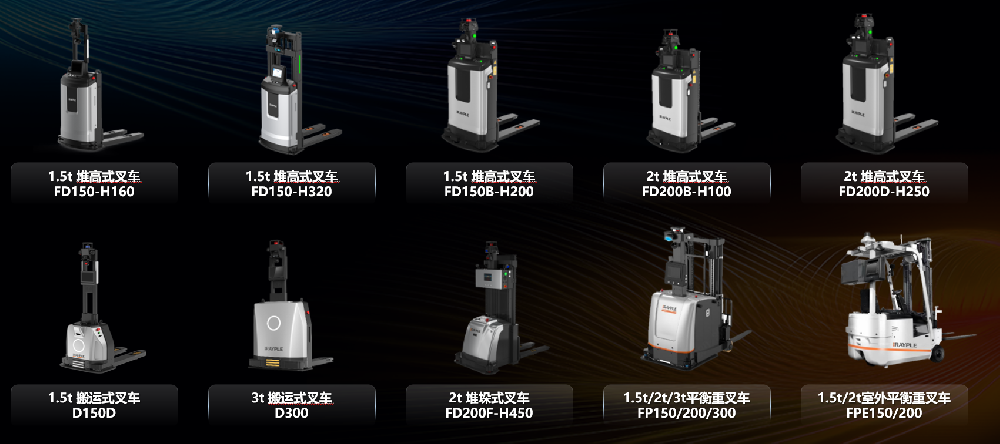

随着制造业向智能化、无人化转型,AGV凭借其自动化、柔性化及安全高效的特点,正成为提升生产效率、降低运营成本的关键设备。企业可根据自身需求,选择适合的AGV类型(如潜伏式、牵引式、堆高式等),并搭配智能管理系统,实现物流环节的全面升级.