AGV和传统叉车的成本差异主要由硬件配置、导航技术、软件系统、安全设计、能源与维护、人力成本、定制化需求等因素导致,具体分析如下:

AGV:采用电动控制车体转向、伺服电机驱动,货叉精度要求高(水平误差≤10mm),部分型号配备重力感应配件。高精度机械结构(如堆高式、前移式)和新能源动力源(如锂电池)显著提升硬件成本。

传统叉车:车体转向和驱动依赖人力或简单机械结构,货叉精度要求低(水平误差可超20mm),动力源多为内燃机或普通电机,硬件成本较低。

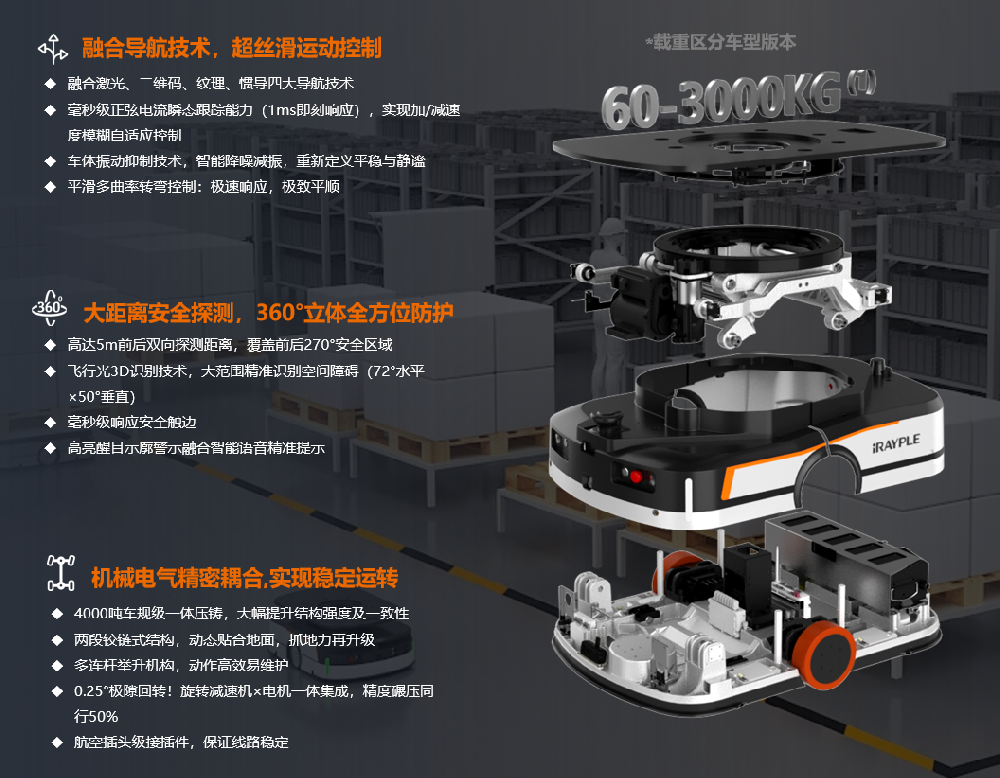

AGV:依赖激光、视觉、惯性或磁导航系统,高精度定位技术(如激光SLAM)成本高昂。例如,激光导航AGV价格可达数十万元,而磁导航AGV价格相对较低。

传统叉车:无需导航系统,依赖人工操作,无相关技术成本。

AGV:需配备智能调度系统(如与WMS/ERP对接)、路径规划算法、安全策略设计等软件模块。复杂业务逻辑(如多车协同、动态避障)会进一步增加软件成本。

传统叉车:无软件系统需求,成本为零。

AGV:安全配置包括激光雷达、超声波传感器、急停按钮等,部分高端型号配备3个以上安全扫描仪。安全标准(如CE认证)和冗余设计(如双电池备份)推高成本。

传统叉车:安全配置简单(如后视镜、警示灯),成本较低。

AGV:电力驱动能耗比燃油叉车低60%,年维护费约为设备价的10%(如15万元设备年维护费1.5万元),且维护周期长、停机时间短。

传统叉车:内燃机燃料成本高(如柴油叉车年燃料费5.5万元),维护频繁(年维护费3000-4000元),且维护间隔短、停机时间长。

AGV:无需叉车司机,可替代2-3名工人,按三班倒计算,年节省人力成本15-45万元。

传统叉车:需持续支付司机薪资,且受人员疲劳、技能波动影响,效率可能下滑。

AGV:特殊工况(如极窄通道、户外跨区域运输)需定制开发,涉及机械结构改造、传感器升级、软件二次开发等,成本显著增加。

传统叉车:标准化设计,定制化需求少,成本波动小。

AGV:小规模项目需精细化部署(如路径规划、场地改造),单位成本较高;大规模项目可通过批量采购和标准化部署降低成本。

传统叉车:交付难度低,成本受项目规模影响小。