通过技术优化提升AGV物流效率,需从导航定位、路径规划、任务调度、动力系统、环境适配、系统集成六大核心维度切入,结合前沿技术实现效率跃升。以下是具体技术方案及实施逻辑:

多传感器融合导航激光SLAM+视觉SLAM:激光雷达(精度±10mm)构建环境地图,视觉传感器(RGB-D摄像头)识别动态障碍物(如人员、临时堆放物),实现复杂环境下的高精度定位。例如,在电商仓库中,AGV可精准避开突然出现的拣货员,避免停机等待。

UWB/5G定位补充:在金属环境(如汽车工厂)或开阔户外场景(如物流园区)中,UWB(精度±10cm)或5G定位(精度±1m)可弥补激光导航的信号遮挡问题,确保AGV持续稳定运行。

AI智能纠偏算法

实时误差补偿:通过深度学习模型分析历史行驶数据,自动修正轨迹偏差。例如,AGV在行驶中因地面不平导致偏移时,算法可实时调整方向,避免人工干预。

分级避障策略:对不同障碍物设置不同避障级别(如轻微障碍降低速度通过,严重障碍紧急停车),减少无效刹车,提升运行流畅性。

动态路径规划(DTA*算法)

时间-空间网格建模:将仓库划分为10cm×10cm网格,标注静态障碍物(如立柱、设备),并通过时间窗预测其他AGV或人工叉车的未来位置,避免路径冲突。

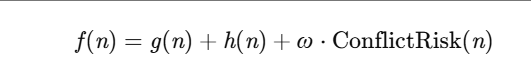

动态代价函数:

1其中,$g(n)$为实际路径代价,$h(n)$为启发式估计代价,$\text{ConflictRisk}(n)$为网格冲突风险(由时间窗重叠程度计算),$\omega$为风险权重系数(通常取0.3-0.5)。

效果:在汽车总装线测试中,DTA*算法使AGV路径冲突率从8%降至1.2%,平均路径长度增加<5%。

多AGV协同避障

优先级+协商机制:按任务紧急度(工位缓冲阈值)、AGV负载量、剩余电量分配优先级。低优先级AGV主动减速或暂停,高优先级AGV通过后释放路径权限。

死锁预防:若协商超时(如3秒未解决),系统强制介入,重新规划所有相关AGV路径。

上层平衡调度+下层动态路径双层架构

上层调度层:以生产线平衡为目标,根据工位任务剩余量、AGV负载状态,动态分配物料配送优先级。例如,当某工位剩余物料<10件时,立即提升该工位配送优先级。

下层路径层:基于实时地图(含障碍物、拥堵区域),为每辆AGV规划最短无冲突路径。

关键参数:工位任务缓冲阈值、动态重调度周期(通常5-10秒)。

滚动优化机制

时域划分:将生产周期划分为多个时域(如每10分钟一个时域),在每个时域结束时根据实际节拍数据更新下一时域的任务分配。

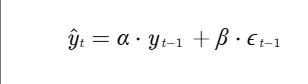

节拍预测:采用ARIMA模型预测下一时域各工位节拍:

1其中,$y$为实际节拍,$\epsilon$为误差项。

任务重分配:以最小化总空闲时间

电机与功率升级

交流电机替代直流电机:交流电机效率更高、扭矩更稳定,适合高速运行。例如,额定载重1000kg的AGV在满载时,交流电机可保持速度稳定,而直流电机可能因发热导致速度下降30%-50%。

功率匹配:根据负载需求选择电机功率,避免“小马拉大车”导致的效率低下。

电池与充电管理

锂电池替代铅酸电池:锂电池续航更长、放电性能更稳定,支持AGV高速运行。

快速充电技术:采用高效率充电桩和充电管理系统,缩短充电时间。例如,无线充电模块实现“即停即充”,5分钟内补充20%电量。

换电系统:可拆卸电池设计,AGV电量低时自动返回换电站更换满电电池,换电时间<2分钟,利用率提升至95%以上。

地面材料优化

防滑与耐磨设计:采用适合AGV轮胎的地面材料(如环氧地坪),提高抓地力,减少打滑。

平整度控制:避免坑洼不平的地面导致AGV频繁调整姿态,影响速度稳定性。

路线设计优化

减少急转弯:优化仓库布局,减少不必要的急转弯,允许AGV在空旷区域以更高速率转弯。

避免交叉路径:通过区域划分动态调度,让不同AGV负责不同区域,减少路线冲突。

与WMS/MES深度集成

数据实时同步:AGV调度系统与仓库管理系统(WMS)、制造执行系统(MES)通过API或消息中间件(如Kafka)实时同步数据,确保任务指令、库存状态、设备状态等信息一致。

联合决策优化:基于多系统数据,调度系统可优化任务分配和路径规划。例如,当MES检测到某生产线缺料时,AGV系统优先调度附近的AGV运输物料,并规划最短路径。

数字孪生与仿真优化

虚拟调试与预演:在数字孪生平台中模拟AGV运行场景(如高密度交通、设备故障),测试不同调度策略的效率。

动态参数调整:根据实际运行数据(如AGV利用率、任务完成率),通过机器学习模型动态调整调度参数(如路径权重、任务优先级)。

效率提升:AGV平均利用率从68%提升至85%,空驶率从32%降至15%。

成本降低:因物料配送延迟导致的停线时间从每月12小时降至2小时,年节约停线损失超200万元。

柔性增强:支持小批量多品种混流生产(如同时装配3种车型),换型时间从4小时缩短至1小时。

投资回报:AGV数量从30台减至25台(通过路径优化与负载均衡),设备投资减少15%。

通过技术优化提升AGV物流效率,需以精准导航、动态路径、智能调度、高效动力、环境适配、系统集成为抓手,结合AI、5G、数字孪生等前沿技术,实现从单机性能到全局协同的全面升级。未来,随着技术的进一步融合,AGV将向“自主决策、全域协同、零干预运行”方向演进,成为智能物流的核心引擎。