在白酒仓储物流中,国台酒庄的数字化仓储及包装系统通过AGV与各类信息系统的深度集成,实现了从原料入库到成品出库的全流程数据追溯,成为AGV技术助力白酒行业大数据追溯的典型案例。以下为具体实现路径与成效分析:

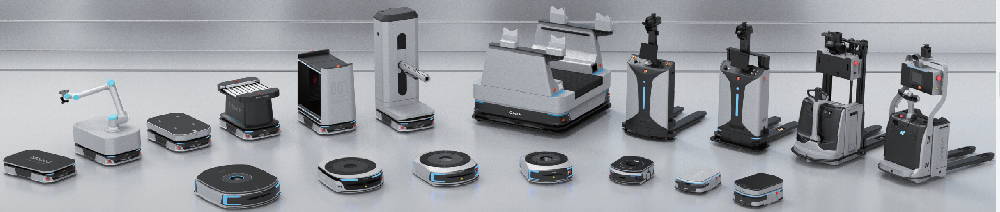

国台酒庄的数字化仓储系统以AGV为核心搬运设备,构建了“硬件+软件+数据”的三层架构:

硬件层

部署双层立体货架、托盘、机械轨道、提升机系统、四向智能车等自动化设备,支持酒坛的上下罗列摆放,增加储能空间。

AGV小车与全封闭基酒管道输送系统桥接,实现基酒装坛、打酒的自动化控制,减少人工干预。

软件层

WCS酒库运行控制软件:调度AGV执行搬运任务,优化路径规划,提升作业效率。

WMS仓储监控管理软件:实时追踪库存基酒信息(如轮次、等级、重量、出入库时间),支持追溯查询。

企业ERP信息管理系统:整合生产、销售、物流数据,形成闭环管理。

鉴真溯源系统:为每坛酒赋予唯一数字身份,记录生产、流通全链条信息。

数据层

通过工业互联网标识解析技术,为产品、包材、设备分配唯一标识,实现数据互通。

AGV作业数据(如搬运时间、位置、任务完成状态)实时上传至云端,与MES(制造执行系统)、SCADA(数据采集与监视控制系统)等对接,形成完整数据链。

原料入库追溯

AGV将原料从卸货区搬运至立体仓库,系统自动记录原料批次、供应商信息、入库时间,并与生产计划关联。

示例:若某批次高粱质量异常,可通过溯源系统快速定位受影响酒坛范围。

生产过程追溯

AGV将酒坛从立体仓库搬运至生产车间,系统记录基酒等级、轮次、酿造日期等关键参数。

结合MES系统,实时监控发酵温度、时间等工艺数据,确保生产合规性。

仓储物流追溯

AGV在立体仓库内执行酒坛移入、移出任务,系统自动更新库存位置、剩余空坛数量。

通过WMS系统,可追溯每坛酒的存储历史(如调拨记录、温湿度环境数据)。

成品出库追溯

AGV将成品酒从仓库搬运至包装线,系统关联包装材料批次、生产日期、质检报告。

消费者通过扫描瓶身二维码,可查询酒品从原料到成品的完整履历,包括AGV搬运记录、仓储环境数据等。

效率提升

数字化包装车间产能提升100%,用地面积节约60%,每千瓶包装成本降低60%,综合能耗降低30%。

AGV实现24小时连续作业,减少人工搬运时间,缩短生产周期。

准确率提升

通过“一物一码”技术,结合AGV作业数据,实现产品流向精准追踪,减少窜货风险。

系统自动校验包装材料与酒品匹配性,避免错装漏装。

透明度提升

管理层可通过可视化平台实时查看AGV运行状态、库存分布、任务进度,支持快速决策。

消费者端溯源服务增强品牌信任,助力市场拓展。

国台案例为白酒行业提供了可复制的转型范式:

以AGV为纽带:连接立体仓库、生产车间、包装线,实现物料自动流转。

以数据为驱动:通过工业互联网标识解析技术,打通生产、物流、销售数据孤岛。

以溯源为抓手:构建覆盖全链条的追溯体系,满足监管要求与消费者需求。

案例启示:AGV在白酒仓储物流中的价值已从单一搬运工具升级为数据采集终端,通过与WMS、MES等系统深度集成,可支撑企业实现“质量可追溯、流程可监控、决策可优化”的数智化目标。