在烟草行业,AGV(自动导引车)通过合规运输与精准计数技术,实现了从原料入库到成品出库的全流程可控,显著提升了生产效率、降低了运营成本,并强化了行业合规性。以下从合规运输、精准计数、全程可控三个维度展开分析:

路径规划与柔性生产

AGV通过激光导航、二维码导航或RFID技术,可按预设路径精准行驶,避免人工操作中的违规行为(如超速、逆行)。例如,上海卷烟厂采用智能AGV小车,在出货口与装车月台间自动往返,全程无需人工干预,确保运输路线符合安全规范。

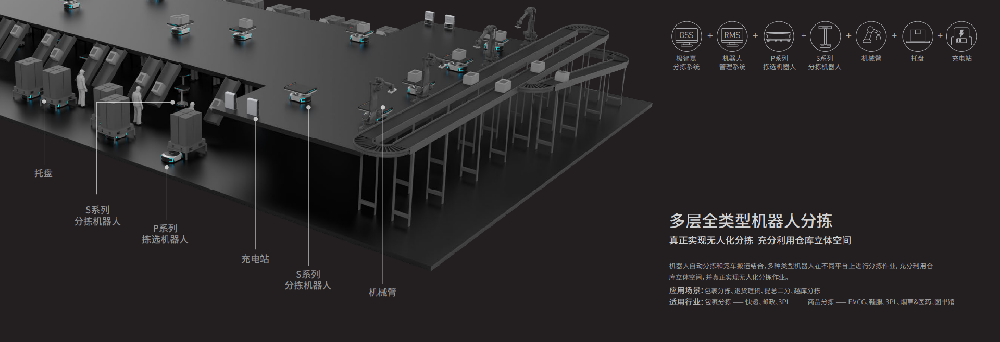

柔性适配:针对烟草行业多机型、多牌号生产的复杂性,AGV可动态调整路径。如云南楚雄烟草物流基地通过AGV与多层穿梭车协同,实现70%货品自动出库补货,适应不同规格烟包的分拣需求。

安全防护与风险管控

AGV配备红外传感器、机械防撞装置及紧急制动系统,可实时检测障碍物并停机,避免碰撞事故。例如,新余市烟草公司使用的牧星T5-800 AGV,通过二维码导航实现原地360度旋转,比传统叉车节省50%路径宽度,减少人车混流风险。

合规性验证:AGV运输轨迹、速度、载重等数据可上传至管理系统,形成可追溯的电子记录,满足烟草行业对运输环节的审计要求。

全流程物料追踪

RFID技术赋予每箱烟叶“电子身份证”,实现从入库到出库的精准计数。例如:

四川凉山烟草工厂:在烟叶入库时植入RFID标签,记录烟碱值等信息。生产时,系统自动计算所需烟叶并指令AGV搬运,误差率低于0.1%,库存准确率提升至99%。

宝鸡卷烟厂:通过RFID读写器识别托盘标签,自动更新货位信息,AGV根据指令完成出库,减少人工清点误差。

动态库存管理

AGV与WMS(仓储管理系统)联动,实时反馈物料位置与数量。例如,云南楚雄物流基地采用RFID芯片追踪3.5万只软塑周转箱,系统自动绑定箱号与客户订单,回收时秒读芯片核对信息,未回收箱体即时预警,杜绝物料丢失。

生产流程可视化

AGV与数字看板、智能调度系统集成,实现全链路透明化管理。例如:

上海卷烟厂:通过智能装车实时看板,展示装运信息与任务数据统计;成品出仓看板则呈现数字孪生现场,管理人员可远程监控AGV运行状态。

云南楚雄物流基地:监控大屏实时显示分拣线进度、配送车辆轨迹及零售户签收情况,电子锁杜绝途中人为开锁,历史轨迹可回溯核查。

效率与成本双优化

AGV的自动化作业显著提升效率并降低成本:

人力缩减:新余市烟草公司物流中心使用AGV后,分拣员无需从远处搬运卷烟,人力成本降低40%。

效率提升:上海卷烟厂采用AGV后,出库效率同比提升30%,10小时内完成120车装车量,创单日出库量历史新高。

能耗管理:AGV采用蓄电池供电,运行无噪音、无污染,符合烟草行业绿色生产要求。

| 应用场景 | 技术方案 | 效果 |

|---|---|---|

| 原料运输 | RFID+AGV自动搬运 | 四川凉山工厂生产效率提升50%,库存准确率99% |

| 成品出库 | 智能调度系统+AGV装车 | 上海卷烟厂出库效率提升30%,单日装车量突破120车 |

| 高架库管理 | RFID读写器+AGV托盘搬运 | 宝鸡卷烟厂出入库效率提高40%,出错率降至0.5%以下 |

| 分拣中心 | 二维码导航AGV+多层穿梭车 | 云南楚雄物流基地人员减少50%,分拣时间缩短至6小时 |

烟草行业正加速推进AGV与多穿库、数字孪生技术的深度融合,目标构建“黑灯仓库”(无人化黑暗作业)。例如,云南楚雄物流基地计划通过AGV与光伏发电、LED照明结合,推动绿色智慧物流升级。同时,AI算法将进一步优化AGV路径规划,实现动态避障与负载均衡,推动行业向全流程自动化、智能化迈进。

结论:AGV通过合规运输、精准计数与全程可控技术,已成为烟草行业降本增效、合规管理的核心工具。其与RFID、数字孪生等技术的融合,正重塑行业生产模式,为“中国制造”向“中国智造”转型提供标杆案例。