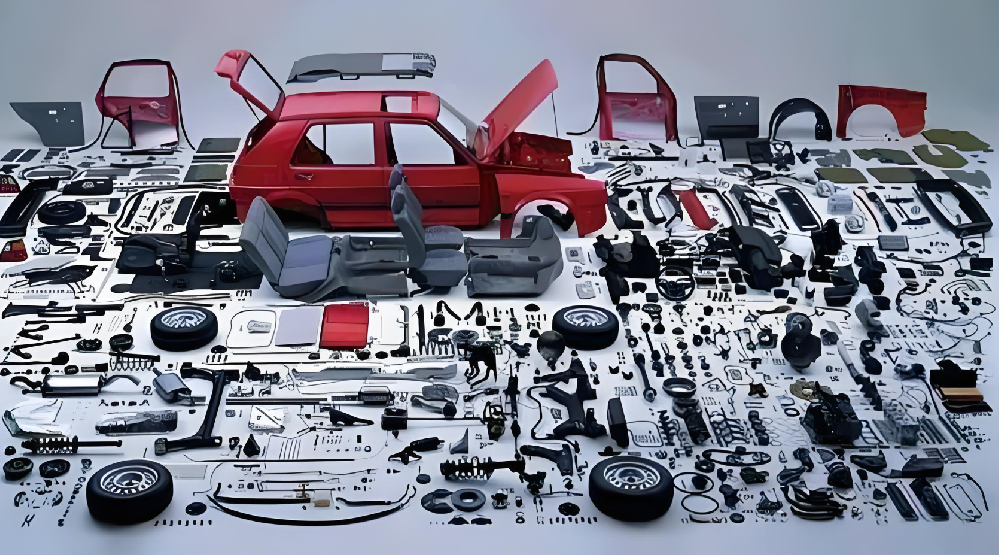

托盘式AGV在汽车配件行业的应用场景广泛,涵盖总装线、仓储物流、涂装车间、零部件生产及出口包装等环节,通过自动化搬运提升效率、降低成本并保障质量,具体运用场景及优势如下:

场景描述:在汽车总装线上,托盘式AGV可替代传统叉车和拖车,负责发动机、变速器、座椅等重型零部件的自动化配送。

优势:

准时供应:AGV按预设路线将零部件精准送达装配工位,避免人工配送的延迟或错误,确保生产线连续运行。

高承载力:钢制托盘可承载2-3吨重物,满足大型零部件需求,且结构稳定,减少运输过程中的晃动和损伤。

柔性化生产:AGV路径可随时调整,适应多车型共线生产的需求,提升生产灵活性。

案例:某新能源汽车总装线采用钢制托盘+AGV系统,实现电池包自动配送,效率提升30%。

场景描述:在汽车配件仓库中,托盘式AGV可完成货物的自动存储、搬运和分拣,实现“货到人”的物流模式。

优势:

空间利用率高:AGV可配合高层货架使用,减少人工操作所需的通道空间,提升仓储密度。

24小时作业:AGV无需休息,可全天候运行,大幅提高物流效率,降低人力成本。

智能化管理:通过集成RFID标签或传感器,AGV可实时追踪货物位置,实现库存的精准管理。

案例:某汽车发动机工厂使用钢制托盘存储发动机总成,托盘寿命达8年以上,单次使用成本低于塑料托盘。

场景描述:在涂装车间,托盘式AGV可将车身准确运输至各个涂装工位,避免人工搬运可能带来的损伤和污染。

优势:

耐腐蚀性:钢制托盘经特殊处理(如镀锌或喷漆),可抵抗涂装车间的酸碱清洗剂腐蚀,延长使用寿命。

防火安全:钢制托盘不燃,符合涂装车间严格的防火要求,降低安全隐患。

精准定位:AGV的毫米级定位精度确保车身在涂装过程中的稳定放置,提升涂装质量。

案例:某汽车涂装线采用钢制托盘存储白车身,避免塑料托盘因高温变形导致的安全隐患。

场景描述:在冲压、焊接等零部件生产环节,托盘式AGV可实现原材料、半成品和成品的自动化转运。

优势:

耐高温/抗冲击:钢制托盘可承受焊接车间的高温环境,且耐磨损,适应钣金件等锋利边缘零部件的转运。

易清洁:托盘表面光滑,减少金属碎屑残留,避免划伤零部件表面。

兼容性强:托盘尺寸可定制,匹配不同工位需求,提升生产线的兼容性。

案例:某汽车焊接车间使用钢制托盘转运车门内板,托盘使用寿命达5年,是塑料托盘的3倍。

场景描述:在汽车配件出口环节,托盘式AGV可完成成品车或零部件的装箱作业,优化集装箱空间利用率。

优势:

可堆叠性:钢制托盘结构稳固,可多层堆叠,节省集装箱空间,降低运输成本。

可回收性:钢材可100%回收,符合环保要求,减少出口包装的废弃物产生。

案例:某汽车出口企业使用钢制托盘包装变速箱,单次出口节省包装成本20%。

智能化升级:托盘式AGV将集成更多传感器(如激光雷达、视觉系统)和AI算法,实现自主决策和路径优化,进一步提升搬运效率。

轻量化设计:通过采用铝合金复合结构或拓扑优化技术,在保证强度的前提下减轻托盘重量,降低AGV能耗,提升续航能力。

模块化组合:设计可拆卸、可组合的托盘模块,适应多品种、小批量的生产需求,提升AGV的通用性。