在仓储环节中,AGV(自动导引车)与堆垛机的协同工作可通过任务分配、路径规划、数据交互、硬件对接等关键步骤实现高效联动,具体实施步骤如下:

系统角色划分

WMS(仓库管理系统):作为“大脑”,负责库存管理、订单分配及货位规划。例如,WMS根据订单需求生成取货任务,并指定目标货位(如高层货架的A区3层)。

WCS(仓库控制系统):作为“中枢”,将WMS指令转化为设备可执行任务,协调AGV与堆垛机的作业顺序。例如,WCS优先调度堆垛机取货,再指令AGV至出库站台接货。

AGV调度系统:管理AGV车队,优化路径规划,避免多车冲突。例如,通过Dijkstra算法计算最短路径,确保AGV高效运输。

任务类型匹配

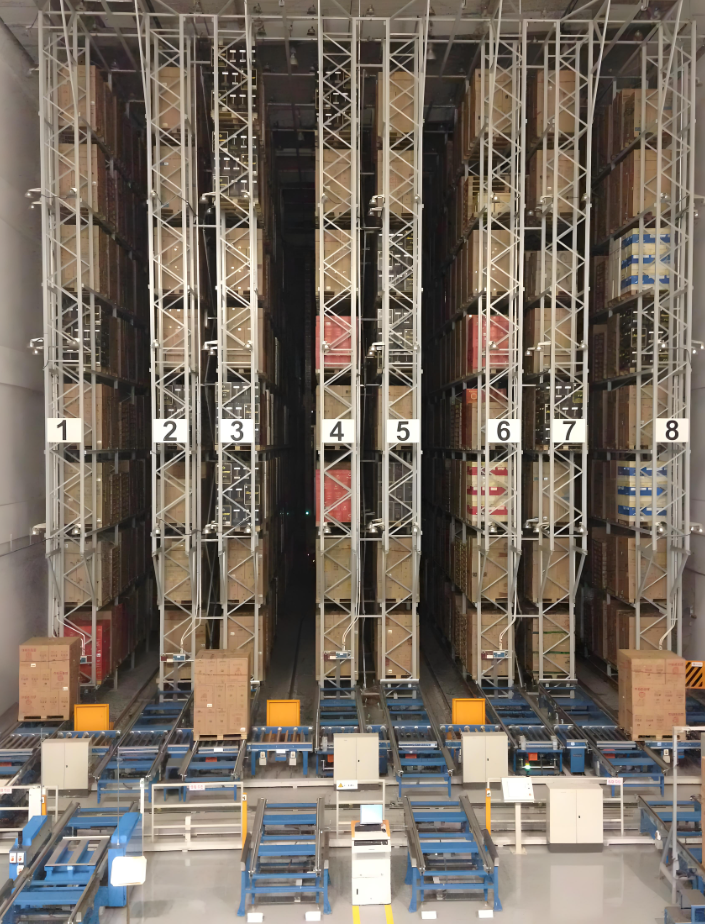

堆垛机任务:负责垂直存取,如从高层货架取货至出库站台。

AGV任务:负责水平运输,如将货物从出库站台运至包装区或装车点。

动态调整:根据设备状态(如堆垛机故障)或订单优先级,WCS实时调整任务分配。例如,若堆垛机忙,WCS可临时将取货任务分配至备用堆垛机。

AGV路径规划

导航技术:采用激光SLAM、二维码导航或磁导航,确保AGV精准定位。例如,激光SLAM导航可适应动态环境,适用于多工位穿梭场景。

避障策略:通过超声波传感器、激光雷达实时检测障碍物,结合调度系统动态调整路径。例如,当AGV与堆垛机路径交叉时,WCS指令AGV暂停等待堆垛机完成作业。

批量处理:将多个小订单合并为同一批次,减少AGV空驶时间。例如,AGV一次运输多个托盘至同一区域,提升运输效率。

堆垛机路径优化

巷道规划:根据货架布局设计最优巷道,减少堆垛机移动距离。例如,高频货位靠近出库站台,降低堆垛机能耗。

并行作业:当AGV在站台卸载时,堆垛机可提前移动至邻近货位,缩短等待时间。例如,堆垛机在完成取货后,立即前往下一货位,无需等待AGV离开。

通信协议

无线通讯:通过Wi-Fi、5G或RFID实现设备间数据传输。例如,AGV通过Wi-Fi接收WCS指令,堆垛机通过RFID读写器更新货位状态。

工业协议:采用OPC UA、Modbus TCP等标准协议,确保设备“说同一种语言”。例如,AGV与堆垛机通过OPC UA协议交换任务进度数据。

关键数据交互

任务状态:AGV向WCS反馈运输进度(如“已到达站台”),堆垛机反馈存取完成信号。

货位信息:WMS实时更新货位状态(如“空/满”),AGV与堆垛机根据最新数据调整作业。

异常报警:设备故障时,立即向WCS发送报警信号,触发备用设备接管任务。例如,若堆垛机故障,WCS指令另一台堆垛机或AGV完成剩余任务。

站台设计

传感器配置:在入库/出库站台安装光电开关、RFID读写器,自动识别货物信息(如批次、数量)。例如,AGV到达站台后,RFID读写器扫描货物标签,确认信息无误后触发堆垛机作业。

机械对接:AGV托盘与站台、传送带平行对接,采用自动升降机构调整货物高度。例如,AGV通过液压升降平台将货物举升至与传送带平齐,确保平稳转移。

动态调整

精准停车:AGV接近目标设备时,通过激光测距、视觉识别实现毫米级停车。例如,激光雷达测量AGV与站台距离,确保停在指定位置。

货物校验:摄像头自动检查货物位置、箱号编号,若错误则触发修正。例如,若货物放置偏移,系统通过激光投射提醒操作员调整。

入库流程

步骤:

优化点:预分配货位减少堆垛机空驶时间,并行作业缩短等待时间。

AGV将货物运至入库站台,触发RFID扫描,确认货物信息。

WMS分配货位,WCS指令堆垛机移动至目标货位。

堆垛机完成存取后,向WCS发送完成信号,WCS指令AGV离开站台。

出库流程

步骤:

优化点:动态优先级确保加急订单优先处理,批量处理减少运输次数。

WMS根据订单生成出库任务,WCS指令堆垛机取货。

堆垛机将货物送至出库站台,触发传感器信号。

WCS指令AGV至站台取货,并规划至包装区的最优路径。

效率提升:AGV与堆垛机协同使仓储环节效率提升50%-80%,单日处理量显著增加。例如,某纸品企业通过协同优化,单日处理量从800吨增至1200吨。

成本降低:减少人工成本40%-60%,降低设备空驶率30%。例如,某电商仓库通过“货到人”系统,拣选效率提升3倍,人工成本降低70%。

空间优化:立体库空间利用率提升60%以上,减少土地占用。例如,某锂电池工厂通过举升式AGV与堆垛机协同,库区吞吐能力提升300%。

稳定性增强:通过冗余设计和异常处理机制,系统可用性达99.9%。例如,某企业通过备用设备与动态任务重分配,系统停机时间减少80%。