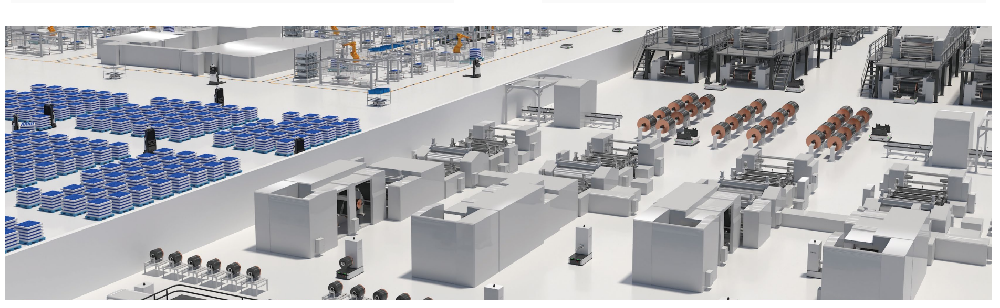

清洁用品行业(如洗涤剂、消毒液、清洁工具等)的仓库出货面临高频次、多品类、时效性强的挑战。物流AGV(自动导引车)通过自动化搬运、智能调度与路径优化,可显著提升仓库出货效率。以下是具体实施方案与效益分析:

高频次搬运:清洁用品订单多为小批量、多批次,需频繁搬运货物至分拣区或装车区。

品类管理复杂:货物形态多样(如液体桶装、纸箱包装、清洁工具散件),需适配不同搬运设备。

时效性要求高:电商订单需在24小时内发货,传统人工搬运易导致延迟。

安全风险:液体货物易泄漏,人工搬运存在滑倒、碰撞等安全隐患。

| AGV类型 | 适用场景 | 核心功能 |

|---|---|---|

| 潜伏式AGV | 轻型货物搬运(如纸箱包装的清洁剂、小件清洁工具) | 载重300~500kg,可潜入货架底部搬运,适合密集存储区。 |

| 叉车式AGV | 重型货物搬运(如液体桶装消毒液、大包装清洁剂) | 载重1~3吨,支持托盘化搬运,适合原料库与成品库。 |

| 辊筒式AGV | 与流水线/分拣设备对接(如清洁工具组装线到包装线的物料输送) | 自带辊筒输送带,可自动装卸货物,减少人工干预。 |

| 复合式AGV | 多场景切换(如从原料库搬运至生产线,再从成品库搬运至装车区) | 集成叉车与辊筒功能,适应复杂搬运需求。 |

动态路径规划:

AGV调度系统根据实时订单需求,自动规划最优路径(如避开拥堵区域)。

案例:某清洁用品仓库通过AGV调度系统,将搬运路径缩短30%,出货效率提升25%。

多车协同作业:

支持多台AGV并行搬运,避免路径冲突(如通过时间窗算法分配任务)。

优先级管理:

紧急订单(如电商加急单)自动分配给空闲AGV,优先执行。

与WMS/ERP对接:

AGV直接接收WMS下达的出货指令(如“将A区01货架的50箱洗衣液搬运至分拣区”)。

自动库存更新:

AGV完成搬运后,系统自动扣减库存,避免人工盘点误差。

激光避障与声光报警:

AGV前端安装激光雷达,实时检测障碍物(如人员、货架),距离过近时自动减速或停止。

电子围栏:

在分拣区、装车区等高风险区域设置虚拟边界,限制AGV速度或禁止进入。

| 阶段 | 关键任务 | 交付成果 |

|---|---|---|

| 需求调研 | 分析仓库布局、货物类型、日均出货量、搬运频次 | 需求分析报告 |

| 系统设计 | 规划AGV路径、选型AGV类型、设计调度逻辑 | 技术方案、布局图 |

| 设备部署 | 安装AGV、粘贴导航标识(如二维码)、设置电子围栏 | 硬件部署完成 |

| 联调测试 | 模拟高频次出货任务,验证AGV路径规划与任务分配 | 测试报告、优化建议 |

| 正式运行 | 全厂推广AGV出货管理,持续监控数据 | 运行规范、培训手册 |

效率提升:

人工搬运:每人每小时搬运约20箱货物,且需休息。

AGV搬运:单台AGV每小时搬运约50箱货物,可24小时连续作业。

结果:AGV投入后,仓库日均出货量提升40%~60%。

成本降低:

减少搬运工数量(如某仓库从20人减少至8人),年节省人力成本约100万元。

准确率提升:

AGV搬运错误率低于0.1%(人工搬运错误率约2%~3%),减少客户投诉与退货。

背景:该企业仓库日均出货5000箱,需搬运液体桶装消毒液、纸箱包装清洁剂等货物。

方案:

部署10台潜伏式AGV(轻型货物)与5台叉车式AGV(重型货物)。

调度系统与WMS对接,实现“订单生成→AGV自动搬运→分拣区自动上架”全流程自动化。

效益:

出货效率提升55%,人工成本降低60%。

货物破损率从1.5%降至0.3%,客户满意度提升20%。

地面条件:

二维码导航需地面平整、无油污,否则需定期维护。

货物标准化:

尽量使用托盘化存储,减少AGV对异形货物的处理难度。

应急处理:

设置人工接管模式,当AGV故障时,人工叉车可临时接管任务。

员工培训:

培训员工如何与AGV协同作业(如避让规则、异常上报流程)。

物流AGV可通过自动化搬运、智能调度、系统集成显著提升清洁用品仓库出货效率,尤其适用于高频次、多品类、时效性强的场景。企业可通过试点验证(如先在单一区域部署),结合ROI分析,逐步扩大应用范围。

直接建议:

优先场景:从高频出货的成品库或分拣区开始试点。

AGV选型:以潜伏式AGV与叉车式AGV组合为主,适配轻型与重型货物。

系统集成:确保AGV与WMS无缝对接,实现全流程自动化。

通过以上方案,清洁用品企业可在3~6个月内实现出货效率提升40%以上,同时降低人力成本与错误率。