AGV(自动导引车)的实施需结合企业实际需求与技术条件,分阶段推进。以下是完整的实施路径,涵盖从前期规划到后期优化的全流程,确保项目高效落地。

明确目标与痛点

核心目标:提升搬运效率、降低人力成本、减少线边库存、提高生产柔性。

痛点梳理:

人工搬运频次高、劳动强度大(如空调压缩机等重件搬运)。

物料配送不及时导致停线(如缺料、配送路径拥堵)。

库存积压占用资金(如过量配送、空容器回收不及时)。

数据收集与分析

物料清单:统计搬运物料的类型、尺寸、重量、包装形式(如托盘、料箱)。

搬运频次:记录各工位每日/每小时的物料需求量。

工位布局:绘制产线布局图,标注物料暂存区、装配工位、仓库位置。

现有流程:分析人工搬运路径、呼叫补料方式、库存管理逻辑。

可行性评估

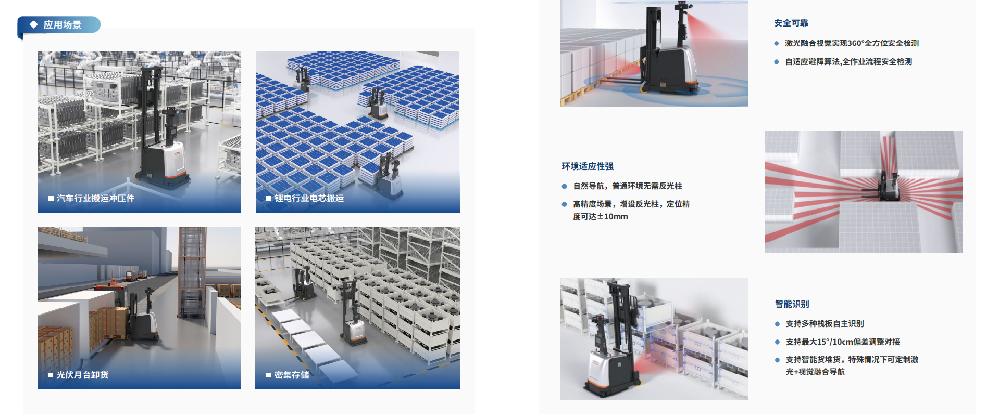

技术可行性:评估AGV导航方式(激光/二维码/SLAM)是否适配现场环境(如地面平整度、光照条件)。

经济可行性:计算投资回报率(ROI),包括AGV采购成本、系统集成费用、人力节省收益。

AGV选型与配置

载具类型:

辊筒式:适配流水线对接。

顶升式:适配托盘搬运。

牵引式:适配多料箱串联搬运。

导航方式:

激光SLAM:适合动态环境(如人员走动频繁)。

二维码导航:适合静态环境(如地面平整、路径固定)。

负载能力:根据物料重量选择(如500kg~2000kg)。

系统集成设计

充电策略:

自动充电:AGV电量低于阈值时自动返回充电桩。

换电模式:快速更换电池,减少停机时间。

调度系统设计:

多车协同:避免AGV碰撞或路径冲突。

优先级管理:紧急任务优先(如缺料停线预警)。

与MES/WMS对接:实现生产计划与AGV任务的联动(如MES下达补料指令,AGV自动执行)。

现场改造与优化

安全防护:

激光避障:AGV前端安装激光雷达,实时检测障碍物。

声光报警:接近人员或工位时发出提示。

路径规划:

主路径:连接仓库、产线、测试区等核心区域。

备用路径:应对突发拥堵或障碍物。

地面处理:确保地面平整、无油污(二维码导航需粘贴反光贴)。

数字孪生仿真

验证内容:

路径合理性:检查是否存在拥堵或死锁。

任务效率:计算单趟搬运时间、AGV利用率。

异常处理:模拟设备故障、路径障碍等场景。

工具:使用FlexSim、AnyLogic等软件模拟AGV运行。

试点区域选择

优先场景:

搬运频次高、人工强度大的工位(如空调总装线)。

路径相对独立、干扰少的区域(如单层车间)。

试点周期:1~3个月,收集运行数据并优化。

试点数据收集与分析

关键指标:

任务完成率:AGV按时完成搬运任务的比例。

故障率:AGV因技术问题停机的频率。

人工干预次数:需人工协助处理异常的次数。

分阶段部署

第一阶段:覆盖核心产线(如总装、测试)。

第二阶段:扩展至辅助区域(如包装、仓储)。

第三阶段:实现跨楼层/跨车间联动。

持续优化

路径优化:根据实际运行数据调整AGV路径,减少空驶率。

任务调度优化:动态调整AGV数量与任务分配,应对订单波动。

系统升级:定期更新AGV固件与调度算法,提升性能。

人员培训与转型

操作培训:培训员工使用AGV调度系统与应急处理流程。

岗位转型:将原搬运工调整为AGV维护员或物流调度员。

量化效益评估

间接效益:

库存降低:减少线边物料积压。

质量提升:减少人工搬运导致的物料损坏。

直接效益:

人力成本降低:减少搬运工数量。

效率提升:缩短物料配送时间。

持续改进机制

定期审计:每月检查AGV运行数据,识别瓶颈环节。

技术迭代:引入5G、AI视觉等新技术提升AGV智能化水平。

| 阶段 | 关键任务 | 交付成果 |

|---|---|---|

| 需求分析 | 收集物料数据、分析痛点、评估可行性 | 需求报告、ROI分析 |

| 系统设计 | AGV选型、路径规划、系统集成设计 | 技术方案、布局图、接口文档 |

| 仿真与试点 | 数字孪生仿真、试点区域部署、数据收集 | 仿真报告、试点总结、优化建议 |

| 全厂推广 | 分阶段部署、持续优化、人员培训 | 全厂AGV运行规范、培训手册 |

| 效益评估 | 量化效益分析、建立持续改进机制 | 效益报告、改进计划 |

供应商选择:优先选择有空调行业实施经验的AGV厂商,确保技术适配性。

风险管控:预留10%~15%的预算应对突发问题(如地面改造超支)。

员工参与:在规划阶段邀请一线员工参与,提升方案可行性。

通过以上路径,AGV搬运机器人可高效融入空调生产体系,实现物流自动化与智能化升级。