AGV(自动导引运输车)的自主学习路径规划通过融合传感器技术、人工智能算法与实时决策机制,在动态复杂的工业环境中展现出显著优势。其核心优点可从效率提升、适应性增强、成本优化、安全性保障及智能化升级五个维度展开分析:

实时避障与路径调整

传统AGV依赖固定路线或离线规划,遇到临时障碍物(如人员、移动设备)时需停车等待或绕行,导致效率下降。

自主学习AGV通过传感器实时感知环境变化,结合强化学习或深度学习算法,可在毫秒级时间内重新规划路径,避开障碍物并选择最优路线。例如,在电子制造车间中,路径优化后AGV平均搬运距离缩短22%,单次任务完成时间减少22%,系统吞吐量提升30%。

多AGV协同优化

在多台AGV协同作业场景中,自主学习算法可动态分配任务并协调路径,避免冲突与拥堵。

案例:某汽车零部件装配线通过强化学习优化任务分配策略后,AGV间协作效率提升20%,生产线停滞时间减少50%。

任务合并与负载均衡

算法可识别顺路任务或低负载AGV,合并运输需求以减少空跑。例如,两台AGV顺路完成同一任务时,系统自动分配任务,降低设备闲置率。

未知环境探索与建图

传统SLAM(同步定位与地图构建)需预先扫描环境,而自主学习AGV可通过激光雷达、摄像头等传感器动态构建地图,适应新场景或布局变化。

应用场景:新建工厂或货架频繁调整的仓储中心,AGV可自主完成环境建模与路径规划。

动态障碍物处理

强化学习算法通过奖励机制(如避障成功获正奖励,碰撞获负奖励)训练AGV学习避障策略,无需人工预设规则。

实测数据:在模拟仓储环境中,自主学习AGV面对突发障碍物时,任务完成时间较传统方法减少15%-30%。

跨场景泛化能力

通过仿真训练或迁移学习,AGV可快速适应不同工厂布局或任务类型。例如,在数字孪生平台中模拟多种场景,提前验证算法有效性,减少现场调试时间。

路径缩短减少能耗

自主学习AGV选择最短路径,直接降低运输时间与电机运转时间,从而减少能耗。

案例:某仓储中心引入强化学习算法后,AGV能耗降低10%-15%。

设备寿命延长

动态路径规划减少急加速、急刹车等剧烈动作,降低机械磨损,延长AGV使用寿命。

人力成本降低

传统AGV需人工预设路线或处理异常情况,而自主学习AGV可自主应对环境变化,减少人工干预需求。例如,在大型仓储中心,多台AGV协同搬运时,算法自动协调路径,无需专人指挥。

安全层设计

在强化学习决策外加入硬性约束(如最小安全距离、速度限制),确保避障可靠性。例如,当算法输出危险动作时,系统自动切换至保守模式(如减速、停车)。

多传感器融合冗余

通过激光雷达、摄像头、超声波传感器等多模态数据交叉验证,提高障碍物检测准确性,降低误判风险。

应急处理机制

自主学习AGV可学习历史故障数据,提前预测潜在风险(如电池过热、机械故障),并触发应急策略(如返回充电站、请求人工检修)。

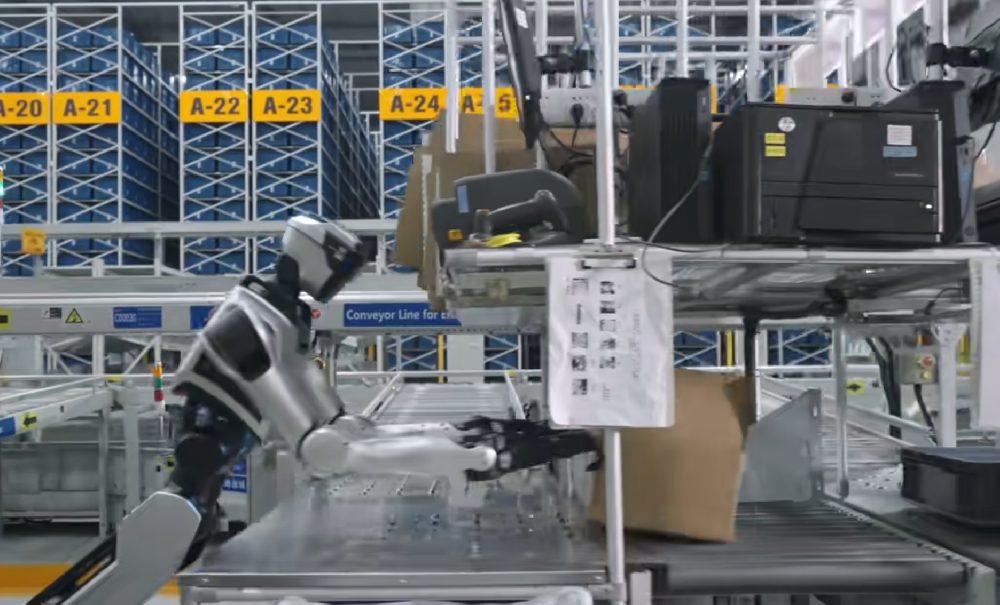

端到端自主决策

传统AGV需依赖中央控制器或预设规则,而自主学习AGV可基于传感器数据直接输出控制指令(如转向角、加速度),实现真正的自主导航。

持续学习与进化

通过在线学习(Online Learning)或联邦学习(Federated Learning),AGV可持续收集运行数据并优化模型,适应长期环境变化。例如,分析历史数据发现某区域频繁拥堵后,算法自动调整路径权重或建议增加临时通道。

与工业4.0深度融合

自主学习AGV可与MES(制造执行系统)、WMS(仓储管理系统)等工业软件无缝对接,实现任务动态分配、路径实时优化与生产数据闭环管理,推动工厂向智能化、柔性化转型。

| 维度 | 传统AGV | 自主学习AGV |

|---|---|---|

| 路径规划 | 固定路线或离线规划 | 动态实时规划,适应环境变化 |

| 避障能力 | 依赖预设规则或人工干预 | 自主学习避障策略,处理未知障碍物 |

| 多机协同 | 集中式调度,易冲突 | 分布式协商或强化学习协同,效率更高 |

| 适应性 | 仅适用于静态、结构化环境 | 可处理动态、非结构化环境 |

| 成本 | 初期部署成本低,但长期运维成本高 | 初期需算法开发成本,但长期效率提升 |

| 智能化水平 | 自动化设备 | 自主决策、持续进化的智能体 |