AGV集群分拣系统通过硬件与感知层、算法与决策层、调度与控制层、系统集成与接口层四大模块协同,实现日处理10万单的高效分拣能力。以下是具体实现细节:

AGV车辆设计:

多类型AGV适配:根据货物尺寸(如小件包裹、托盘)和分拣场景(如平面搬运、跨楼层作业),部署潜伏式、叉车式、重载式等AGV,支持7层高密度立体料架存储,提升空间利用率至95%。

耐低温与防碰撞技术:在冷链场景中,AGV采用耐低温设计(-30℃稳定运行)、防冷凝涂层和硅胶密封件,确保在结冰地面或雾气环境中精准避障;三级安全防护机制(激光雷达预判+红外传感器确认+机械防撞装置)保障人机协作安全。

无线充电与能源管理:支持磁感应无线充电,单次充电续航12小时,结合智能充电策略(如峰谷时段集中补能),实现24小时不间断作业。

分拣执行机构:

智能门架与机械臂:集成视觉识别系统,支持料箱与配盘两种载体形式,实现精确取放动作;机械臂具备高度灵活性,可处理异形货物(如倾斜、不规则包裹)。

拣选工位优化:配置电子标签与投影辅助系统,动态显示操作指令,减少人工识别错误;采用“货到人”模式,将货物运输至温控工作站(如-5℃缓冲区),由分拣员完成精细操作,减少人员暴露时间。

拣选算法模块:

通用件预筛算法:基于历史订单数据与SKU频次分布,提前筛选高频零件,形成预拣选序列,减少无效移动。

订单聚类算法:对订单进行相似性分析与聚类,将路径相近、物料重复度高的订单合并执行,降低AGV空驶里程。

路径规划算法:依据货位分布、拣选顺序与设备状态,动态计算最优拣选路线,采用动态避障算法(如D* Lite)和多车协同机制,实时更新路径并自动规避拥堵区域。

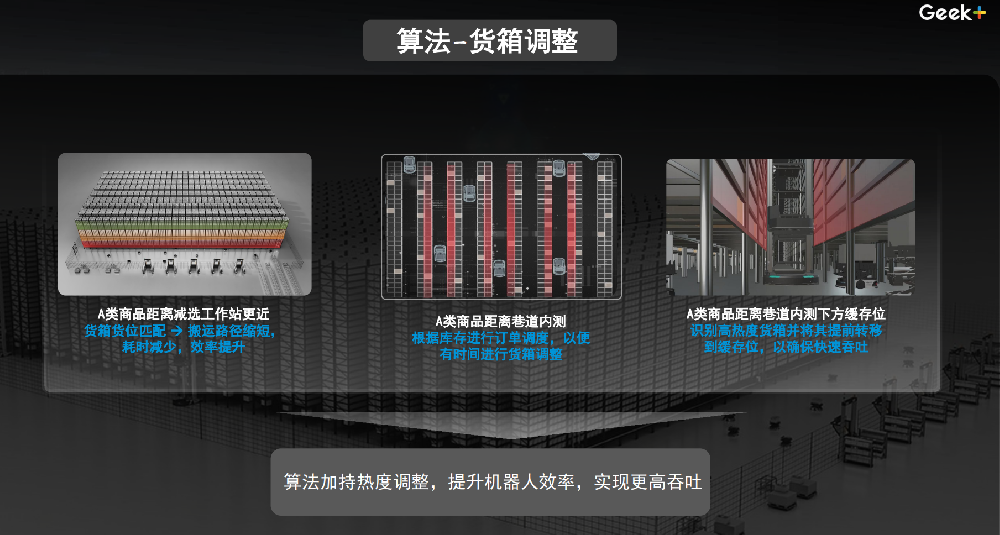

仓储算法模块:

智能配盘算法:根据物料尺寸、出库频次及批次属性,动态分配料箱与托盘间的映射关系,优化存储布局。

货位热度分配算法:通过统计周期性出库数据计算货位热度,对高频SKU进行动态前移,减少拣货时间。例如,某美妆电商通过此算法将拣货员日均步数从3.5万步降至0。

容量自适应算法:结合实时库存容量与任务密度,对多层料架实现自动负载平衡,避免局部拥堵。

AWCS综合调度系统:

任务调度引擎:基于规则与实时状态动态分配任务,支持数百台AGV在5000平方米场地内协同作业。例如,京东AGV智能分拣系统通过首创的多AGV车群协同冲突消解算法,实现无碰撞运行。

设备管理模块:统一监控AGV、门架、拣选台等设备状态,实时反馈位置、电量、任务进度等信息。当AGV电量低于20%时,系统自动调度备用机器人接替任务,并触发维护工单。

路径规划模块:与算法引擎联动,生成最优搬运路径,支持突发障碍时动态重规划。例如,通过数字孪生技术构建3D可视化冷库模型,实时模拟设备运行状态,预测潜在瓶颈。

接口服务层:

标准化接口协议:通过RESTful API和数据库中间表实现与WMS(仓储管理系统)、ERP(企业资源计划系统)等上层系统的数据交互,确保信息即时更新。

异步指令分发:采用事件驱动模型与消息队列机制(如MQTT或AMQP协议),实现高并发下的低延迟通信,支持系统无缝连接。

与WMS/ERP深度集成:

订单处理与库存管理:WMS将订单拆解为具体任务(如拣货、补货、转运)后,通过API发送至AGV控制系统;同时接收AGV实时反馈的位置、电量、任务进度等信息,优化库存分配策略(如先进先出策略减少商品积压损耗)。

动态波次生成:根据订单商品位置、温层(冷冻/冷藏)、SKU关联性等维度合并订单,减少AGV空驶里程。例如,生鲜类高时效订单会被优先调度至AGV执行,同时通过数字孪生技术构建3D可视化冷库模型,实时模拟设备运行状态,预测潜在瓶颈。

数字孪生与可视化监控:

3D建模与动态模拟:构建虚拟仓库,实时监控设备运行状态,模拟作业流程,提前预警异常事件。例如,通过分析库存周转率和订单波动规律,动态调整货位分配策略,提升库内空间利用率。

边缘计算与AI决策:部署边缘计算设备将决策时延降至毫秒级,支持多台AGV协同完成复杂任务(如跨温区协同搬运);AI算法大模型模拟人工分拣经验,自主优化路径并调整行驶速度(如颠簸路段降速30%)。