AGV(自动导引车)通过24小时不间断作业、多机协同优化、与生产系统深度集成、智能路径规划及负载能力提升,显著提高工厂产能,其核心优势与实现方式如下:

全天候运行能力

AGV以电池为动力,无需人工操作,可24小时连续作业,突破传统人力搬运的工时限制。例如,重载AGV单台日均搬运量达150吨,相当于10名工人的工作量,且无需休息,直接延长有效生产时间。

充电自动化管理

AGV电量低时自动向系统请求充电,经允许后前往充电区“排队”充电,充电完成后立即返回工作,减少停机等待时间。这种模式确保设备始终处于可用状态,避免因充电导致的产能中断。

中央调度系统动态分配任务

AGV通过中央控制系统接收任务指令,系统根据多台设备的实时负载、电量和位置数据,自动分配搬运任务,避免单台AGV过载或闲置。例如,某汽车零部件厂通过多AGV协同,将单台日均搬运量从120次提升至180次,人力搬运成本降低70%。

路径优化减少拥堵与空驶

AGV实时采集位置、速度和任务状态数据,结合生产计划(如订单优先级、产线需求),通过算法动态调整搬运路径和任务顺序。例如,某电子厂引入AGV后,物料搬运时间从平均8分钟缩短至3分钟,产线等待时间减少60%,整体生产效率提升25%。

与MES/WMS系统无缝对接

AGV与制造执行系统(MES)、仓储管理系统(WMS)集成,根据生产需求和库存情况智能完成物料搬运和配送。例如,在生产线中,AGV可根据生产计划自动将原材料送至指定工位,确保生产连续性;在仓库中,AGV可与WMS联动,实现自动取货、存货和盘点,减少人为错误和时间延误。

快速响应紧急订单

当紧急订单插入时,系统优先调度AGV搬运关键物料,并重新规划产线节奏。例如,某家电厂通过AGV快速响应,将紧急订单交付周期从72小时缩短至24小时,客户满意度提升40%。

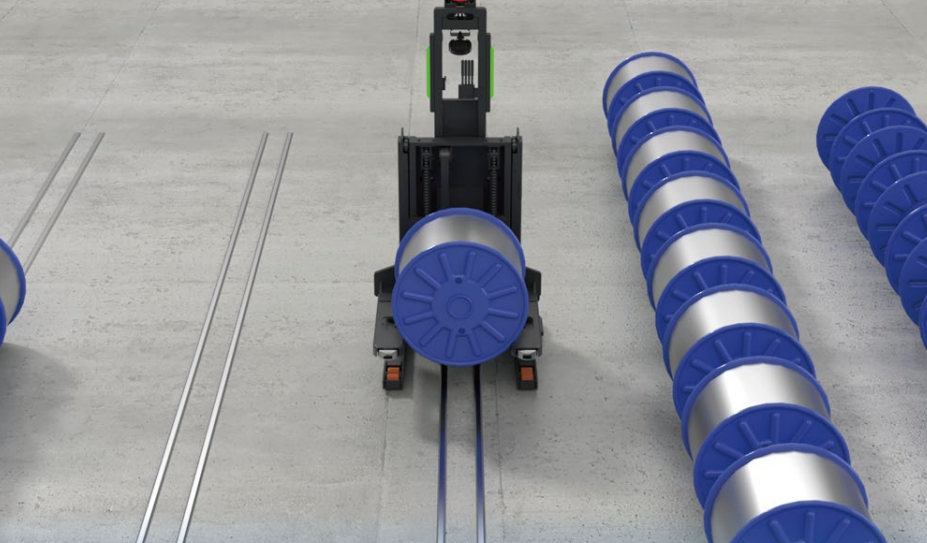

激光导航与视觉识别技术

AGV搭载激光导航、视觉识别和防撞传感器,可实时感知环境变化,自主规划最优路径,避免碰撞与拥堵。例如,在复杂工厂环境中,AGV能根据实时情况自动避开其他设备和人员,减少等待时间。

动态调整搬运策略

AGV可根据搬运物料的特性(如重量、尺寸)和产线需求,动态调整运行速度和搬运方式。例如,重载AGV在搬运大型零部件时,会降低速度以确保稳定性;在搬运轻小物料时,则提高速度以提升效率。

高负载设计满足重物搬运需求

重载AGV的负载能力从几吨提升至600吨甚至更高,适用于大型零部件、原材料等重物搬运。例如,在汽车制造中,AGV可搬运发动机、车身等大型部件,减少人工搬运的劳动强度和风险。

能耗监测与节能调度

AGV记录电机电流、运行时间等数据,分析单位搬运任务的能耗,优化充电策略(如低峰期充电)和运行模式(如满载运输)。例如,某电子元器件厂通过AGV能耗优化,单台日均能耗从12kWh降至8kWh,年电费节省超50万元。

电子厂案例:引入AGV后,物料搬运时间缩短62.5%,产线等待时间减少60%,整体生产效率提升25%。

汽车零部件厂案例:多AGV协同使单台日均搬运量提升50%,人力成本降低70%。

家电厂案例:AGV快速响应紧急订单,交付周期缩短66.7%,客户满意度提升40%。