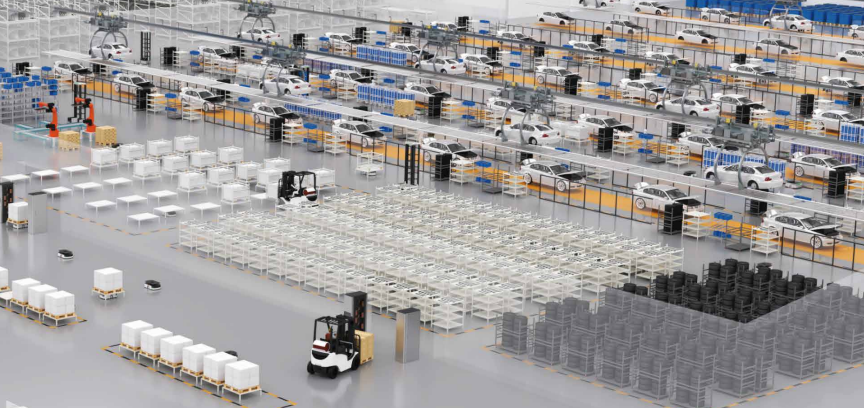

AGV(自动导引车)通过自动化搬运、数据驱动决策、流程优化与系统集成四大核心能力,推动工厂从传统“人工+固定设备”模式向“智能+柔性”的数字化模式转型。以下是具体路径与实施逻辑:

传统痛点:人工搬运效率低、成本高、易出错,且难以适应高强度、高精度需求。

AGV解决方案:

24小时连续作业:AGV可全天候运行,替代人工完成重复性搬运任务(如原材料配送、成品入库),减少人力依赖。例如,某汽车零部件厂引入AGV后,搬运环节人力成本降低60%,效率提升3倍。

精准定位与避障:通过激光SLAM、视觉导航等技术,AGV在复杂环境中精准行驶,避免碰撞,搬运准确率达99.9%以上,显著降低物料损坏率。

柔性路径规划:AGV可根据生产需求动态调整路线,支持多品种、小批量生产模式,无需像传统输送线那样固定布局,降低工厂改造成本。

转型价值:

效率提升:搬运环节效率提升50%-300%,产线停机时间减少。

成本优化:长期运营成本降低(人力、物料损耗),投资回报周期缩短至2-3年。

柔性生产:快速响应订单变化,支持定制化生产需求。

传统痛点:生产数据分散、依赖人工统计,难以实时监控与优化。

AGV解决方案:

全流程数据采集:

物流数据:记录搬运任务(起始点、物料类型、时间)、行驶路径、停留时间,生成热力图,识别高频搬运区域与瓶颈工位。

设备数据:监测AGV电池状态、电机温度、传感器健康度,预测维护需求,减少非计划停机。

安全数据:记录急停、碰撞预警等事件,分析人机协作风险,优化安全区域划分。

智能分析与优化:

动态调度:基于实时数据,AI算法(如强化学习)优化AGV任务分配与路径规划,避免拥堵。例如,某电子厂通过动态调度,AGV利用率从70%提升至90%。

瓶颈预测:结合历史数据与生产计划,提前预警物流瓶颈,调整产线节拍或增加AGV数量。

能耗管理:统计单次搬运能耗,结合电价波动优化充电策略,降低能源成本。

转型价值:

决策科学化:数据支撑生产计划、设备维护、物流优化等决策,减少人为误差。

效率持续改进:通过数据反馈循环,不断优化流程,实现“渐进式”数字化转型。

预测性维护:设备故障率降低50%以上,维护成本减少30%。

传统痛点:产线固定、流程刚性,难以适应订单波动与产品迭代。

AGV解决方案:

构建柔性物流网络:

无人化车间:AGV与机器人、视觉检测系统联动,实现“原材料-装配-检测-成品”全流程自动化。例如,某电控柜厂通过AGV串联产线,换型时间从2小时缩短至30分钟。

跨车间协同:AGV跨区域搬运物料,打破车间壁垒,支持多产线并行生产。

支持按需生产:

动态任务分配:AGV根据订单优先级自动调整搬运顺序,确保高价值订单优先交付。

库存优化:通过实时数据反馈,调整库存水平,减少积压与缺货风险。例如,某零售企业通过AGV与供应商协同,库存周转率提升30%。

转型价值:

生产柔性化:快速响应市场变化,支持小批量、多品种生产模式。

交付周期缩短:物流环节效率提升,整体交付周期缩短20%-50%。

资源利用率提升:设备、人力、空间资源得到更高效配置。

传统痛点:各系统独立运行,数据无法共享,难以形成闭环管理。

AGV解决方案:

与核心系统对接:

ERP/MES集成:AGV任务与生产计划同步,实现“计划-执行-反馈”闭环。例如,AGV自动接收MES下发的搬运指令,完成后反馈状态至ERP更新库存。

WMS协同:与仓库管理系统联动,优化入库、出库流程,减少人工干预。

开放API与生态扩展:

提供标准化接口,支持第三方应用开发(如能耗管理、质量追溯)。

结合数字孪生技术,在虚拟环境中模拟AGV运行,提前验证优化方案。例如,某港口通过5G+AGV数字孪生,部署周期缩短40%。

转型价值:

数据流通:打破系统壁垒,实现全厂数据共享与协同。

生态扩展:支持定制化应用开发,满足个性化需求。

技术融合:为AI、物联网、大数据等新技术落地提供载体。

试点验证:选择单一车间或场景(如原材料暂存区)试点,验证AGV技术可行性,优化调度策略。

规模化部署:逐步扩展至全厂,构建智能物流网络,实现跨车间协同。

深度集成:与ERP、MES等系统深度对接,形成数据闭环,支持高级分析(如AI预测)。

持续优化:基于运行数据迭代升级,引入更先进的算法(如深度学习)提升智能化水平。

效率提升:某汽车厂引入AGV后,产线停机率从15%降至3%,物流成本降低25%。

成本节约:单台AGV可替代2-3名搬运工,年节省人力成本超百万元。

管理升级:通过数据可视化看板实时监控AGV状态,管理效率提升40%。

行业标杆:家电、3C电子、医药等行业已广泛应用AGV,实现“黑灯工厂”与“灯塔工厂”建设。

随着AI、5G、数字孪生等技术的发展,AGV将进化为“智能移动机器人”,具备自主决策、自适应环境、跨场景协作能力,成为工厂“智能体”的核心组件,推动制造业向更高水平的柔性化、智能化、绿色化转型