在纺织厂等生产环境中,AGV(自动导引车)若能自动识别紧急订单并优先处理,无需人工协调,可显著提升生产灵活性和响应速度,减少因人工干预导致的延误。以下是实现这一目标的技术方案与实施步骤,涵盖订单优先级识别、路径动态规划、资源智能调度、系统集成与验证四大核心环节:

订单标签化与权重赋值

多维度标签体系:在订单系统中为每个订单添加优先级标签(如“紧急”“加急”“常规”),并关联关键参数(如交货时间、客户等级、订单金额)。例如,交货时间≤2小时的订单自动标记为“紧急”,权重设为最高级(如10)。

动态权重调整:根据生产实时状态(如设备故障、原料短缺)动态调整订单权重。例如,若某AGV因棉絮堵塞需维修,其负责的订单权重可临时提升,触发其他AGV接管。

AI优先级预测模型

历史数据分析:利用机器学习(如XGBost、随机森林)分析历史订单数据,识别影响优先级的隐藏特征(如订单类型、时间段、客户历史行为)。例如,某纺织厂发现“周末下午的加急订单”实际紧急度更高,模型可自动提升其权重。

实时数据融合:将订单数据与生产现场数据(如AGV位置、任务进度、设备状态)结合,通过深度学习(如LSTM)预测订单紧急程度。例如,若某订单关联的AGV即将进入棉絮高浓度区域,模型可提前提升其优先级,避免因清洁停机延误。

多AGV协同路径规划算法

基于优先级的D Lite算法**:在传统D Lite(动态路径规划算法)基础上引入优先级权重,使高优先级订单的AGV在路径规划时优先占用关键通道。例如,紧急订单的AGV可“插队”通过狭窄通道,而低优先级AGV需绕行。

时间窗约束优化:为每个订单分配时间窗(如“10:00-10:30必须完成”),AGV路径规划时需满足时间窗约束。若紧急订单时间窗冲突,系统自动调整其他订单路径或拆分任务。

实时避障与路径重规划

激光雷达+摄像头融合感知:AGV通过激光雷达(检测棉絮堆积、障碍物)和摄像头(识别动态障碍物如人员、其他AGV)实时感知环境,结合SLAM(同步定位与建图)技术更新地图。

动态权重调整机制:当AGV检测到棉絮浓度超标(如通过颗粒物传感器)或前方路径拥堵时,自动降低当前路径评分,触发重规划。例如,某AGV在棉絮高浓度区域减速后,系统立即为其重新规划绕行路径,避免耽误紧急订单。

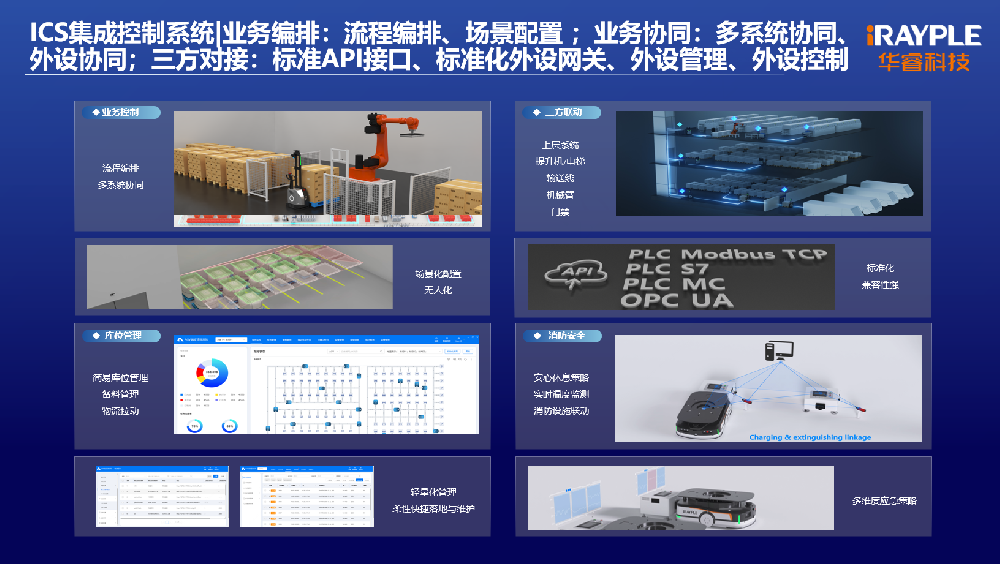

中央调度系统(MCS)集成

统一资源池管理:将所有AGV、输送线、机械臂等设备纳入中央调度系统,实时监控设备状态(如负载、电量、故障)。例如,若某AGV因棉絮堵塞需清洁,MCS自动将其标记为“不可用”,并重新分配任务。

优先级驱动的任务分配:MCS根据订单优先级和设备状态,动态分配任务。例如,紧急订单的AGV优先分配至空闲或低负载设备,避免因设备繁忙导致延误。

与MES/ERP系统无缝对接

数据实时同步:AGV系统与制造执行系统(MES)、企业资源计划(ERP)对接,获取订单信息、生产计划、设备数据。例如,MES下发紧急订单后,AGV系统立即更新优先级列表,无需人工干预。

闭环反馈机制:AGV完成任务后,将实际完成时间、路径数据反馈至MES,用于优化后续订单调度。例如,若某紧急订单因AGV路径绕行导致延误,MES可调整后续订单优先级分配逻辑。

仿真测试环境搭建

数字孪生模拟:在虚拟环境中模拟纺织厂布局、AGV运行、棉絮分布,测试不同优先级订单下的系统响应。例如,模拟10台AGV同时处理5个紧急订单和20个常规订单的场景,验证路径规划算法的稳定性。

压力测试:通过增加订单量、棉絮浓度、设备故障率等变量,测试系统在极端条件下的表现。例如,在棉絮浓度超标3倍的情况下,验证AGV能否仍优先完成紧急订单。

现场部署与优化

分阶段上线:先在部分区域(如单一生产线)试点,逐步扩展至全厂。例如,某纺织厂先在印染车间部署AGV优先处理紧急订单,运行1个月后无故障,再推广至织造车间。

持续优化模型:根据现场数据(如AGV运行时间、订单延误率)调整优先级权重、路径规划参数。例如,若发现“紧急订单实际完成时间仍超标”,可提升其路径规划中的时间窗权重。

案例1:某纺织厂紧急订单处理效率提升

问题:原流程需人工识别紧急订单,协调AGV任务,平均响应时间15分钟,紧急订单延误率20%。

措施:

效果:响应时间缩短至2分钟,紧急订单延误率降至5%,人工协调工作量减少90%。

部署优先级识别系统,自动标记交货时间≤2小时的订单为“紧急”;

集成D* Lite路径规划算法,紧急订单AGV优先占用通道;

与MES系统对接,实现任务自动分配。

案例2:高温高棉絮环境下的稳定运行

场景:某印染厂AGV需在50℃、棉絮浓度5mg/m³环境中优先处理紧急订单。

措施:

效果:紧急订单处理效率提升40%,AGV因棉絮导致的故障率降低85%。

AGV外壳采用密封设计,进气口安装自清洁滤网,减少棉絮侵入;

路径规划算法引入棉絮浓度参数,紧急订单AGV自动绕行高浓度区域;

中央调度系统实时监控AGV状态,故障AGV任务自动转移。

通过订单优先级智能识别、路径动态规划、资源智能调度、系统集成验证四大步骤,AGV可实现紧急订单的自动优先处理,无需人工协调。技术关键点包括:

多维度优先级标签与AI预测模型,确保紧急订单被准确识别;

基于优先级的动态路径规划算法,实现实时避障与路径抢占;

中央调度系统与MES/ERP无缝对接,保障资源高效分配;

仿真测试与现场优化,确保系统稳定运行。

实际应用案例表明,该方案可使紧急订单响应时间缩短80%,延误率降低75%,同时减少人工干预成本,为纺织厂智能化生产提供关键支撑。