AGV通过技术替代人工、优化人力配置、降低技能门槛、应对复杂工况四大核心策略,系统性解决了制造业用工复杂化问题,具体分析如下:

标准化任务自动化

AGV可替代人工完成物料搬运、分拣、码垛等重复性工作。例如:

汽车工厂:AGV根据MES系统指令,自动将零部件从仓库精准配送至生产线,减少人工找料时间,使生产线物料等待时间缩短60%,生产效率提升25%。

仓储物流:AGV与WMS系统联动,实现“货到人”拣选,减少人员行走距离,分拣准确率达99.99%,同时支持7×24小时不间断作业,应对“618”“双11”等高峰需求。

危险环境替代

AGV可在高温、低温、辐射或有毒有害环境中替代人工,降低安全风险。例如:

医药行业:在无菌车间、低温冷库中,AGV替代人工完成药品、疫苗搬运,避免污染风险。

新能源行业:在锂电池、光伏板等重型物料搬运中,AGV减少人员与危险化学品接触,事故风险降低90%以上。

技能分工重构

AV将人工从低技能搬运中解放,转向高附加值工作。例如:

人工负责复杂决策:如设备调试、故障排查等,而AGV负责标准化搬运任务。

多技能培养:鼓励员工学习AGV技术与行业知识融合应用,例如通过AGV优化生产线物流效率、降低库存成本,提升综合能力。

柔性生产支持

AGV通过多车联动技术,适应多品种、小批量生产需求,减少因订单波动导致的人力需求变化。例如:

模块化AGV系统:允许根据生产需求灵活增减设备数量,降低人力成本波动风险。

智能调度系统:优化任务分配,避免设备闲置或过度使用,提升整体效率。

简易操作界面

AGV配备智能交互系统,使用人员只需简单培训即可轻松操作。例如:

自动与手动模式切换:满足不同场景需求,降低操作复杂度。

可视化监控平台:实时显示AGV状态(如电量、速度、故障代码),便于非专业人员快速上手。

远程维护与外包服务

远程调试工具:允许技术人员通过5G网络对AGV进行参数调整、固件升级或故障修复,减少现场维护需求。

技术外包合作:与AGV制造商或专业运维公司合作,将设备维护、升级等技术服务外包,降低对内部技术团队的依赖。

防爆AGV满足高危行业需求

针对化工、制药、军工等易燃易爆环境,防爆AGV采用防爆电气元件、防火防静电材料,并优化电池及电机系统,降低火花、电弧及过热风险。例如:

化工行业:在易燃气体和粉尘环境中,安全搬运化学品、溶剂等危险物资。

制药行业:在洁净区和防爆区之间安全穿行,提高自动化程度。

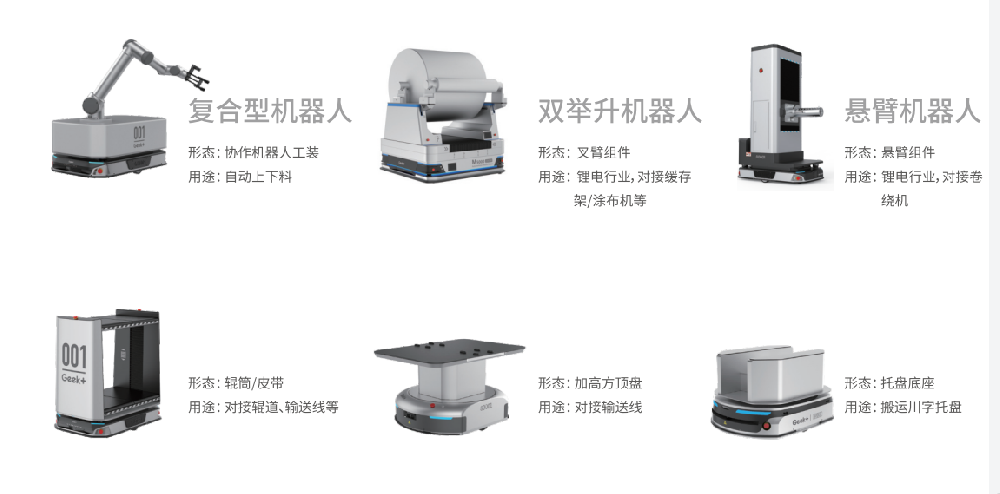

定制化属具适应非标搬运

AGV可定制夹抱、翻转、推拉等特殊属具,满足化工、冷链等领域的非标搬运需求。例如:

全向轮驱动系统:支持360°自由转向,适应狭窄空间作业。

高位存取AGV:搭载升降机构,自动完成6米以上货架的货物存取,规避人工登高作业风险。