评估AGV(自动导引车)的续航能力需从电池类型与容量、实际工况测试、充电效率与方式、环境适应性、数据监控与分析五个维度综合考量,确保其满足轮胎厂24小时连续作业需求。以下是具体评估方法:

电池类型选择

铅酸电池:成本低,但能量密度低(约30-50Wh/kg),寿命短(300-500次循环),需频繁更换,适合低频次、短续航场景。

锂电池:能量密度高(100-265Wh/kg),寿命长(2000次以上循环),支持快充,但初期成本高(约是铅酸电池的2倍),适合高强度、长续航需求。

氢燃料电池:续航长(可达8-12小时),加氢快(3-5分钟),但氢气储存与安全要求高,初期投资大,适合超长续航或极端环境。

电池容量计算

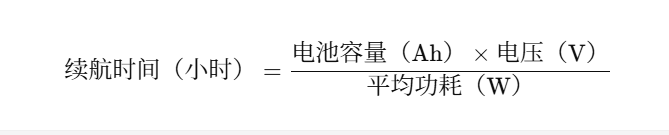

理论续航公式:

例如:AGV搭载24V/200Ah锂电池,平均功耗800W,理论续航时间为: |

800200×24=6小时

实际容量衰减:锂电池在低温(<5℃)或高温(>40℃)下容量会衰减10%-30%,需预留余量。

负载测试

满载运行:在AGV最大负载(如10吨)下连续运行,记录续航时间是否达到标称值。

动态负载:模拟轮胎生产中物料重量变化(如空载返回、满载运输),测试电池在不同负载下的能耗。

路径与速度测试

复杂路径:在包含转弯、坡道、障碍物的实际车间路径中运行,测试导航系统能耗。

速度变化:对比高速(1m/s)与低速(0.5m/s)下的续航差异,高速运行可能增加20%-30%能耗。

多班次连续测试

模拟轮胎厂三班倒作业,连续运行24小时,记录AGV是否需中途充电或更换电池。

充电速度

常规充电:铅酸电池需6-8小时充满,锂电池支持2-3小时快充。

机会充电:利用AGV空闲时间(如午休、换班)在充电站补电,需充电功率≥电池容量的1/3(如200Ah电池需≥66A充电电流)。

充电方式兼容性

自动充电:AGV电量低时自动返回充电站,减少人工干预,但需充电站布局合理(间距≤50米)。

换电模式:快速更换电池组,适合超长续航需求,但需额外电池储备和换电设备。

充电损耗

充电过程中5%-10%的能量会转化为热量损耗,需选择充电效率>90%的充电器。

温度影响

低温环境:锂电池在-20℃时容量可能衰减50%,需配备电池加热系统。

高温环境:电池温度超过45℃会加速老化,需散热设计(如风扇、液冷)。

湿度与粉尘

轮胎厂油污、金属屑可能进入电池舱,需选择IP65防护等级电池,定期清理散热口。

海拔与气压

高海拔地区(>3000米)空气稀薄,电池散热效率降低,需降额使用(如负载减少20%)。

实时能耗监测

通过AGV控制系统记录每趟任务的能耗(Wh/km),分析异常(如突然升高可能提示电机故障)。

对比不同批次电池的衰减曲线,提前预判更换时间。

历史数据对比

统计3-6个月的续航数据,识别季节性变化(如冬季续航缩短15%)。

结合生产计划,优化AGV调度策略(如避开高峰用电时段充电)。

预测性维护

根据电池健康状态(SOH)数据,当容量衰减至80%以下时触发更换预警,避免突发停机。

测试设备

使用功率分析仪测量AGV实时功耗,精度±1%。

温湿度记录仪监测电池舱环境,确保符合电池工作范围(如锂电池0-45℃)。

行业标准参考

参考《GB/T 30029-2013 自动导引车(AGV)设计通则》中关于电池性能的要求。

对比同类产品数据(如某品牌重载AGV在满载10吨下续航≥8小时)。

某轮胎厂选用锂电池AGV,标称续航8小时,实际评估如下:

满载测试:10吨钢丝帘线运输,续航7.5小时(符合标称)。

机会充电:午休1小时补电30%,下午续航延长至10小时。

冬季测试:-5℃环境下续航缩短至6小时,需启用电池加热。

成本分析:锂电池5年总拥有成本(TCO)比铅酸电池低20%,因更换次数少且维护简单。

结论:评估AGV续航能力需结合理论参数与实际场景测试,优先选择锂电池、支持快充/机会充电的机型,并通过数据监控实现长期优化,确保轮胎厂高效、稳定运行。