从“人工搬运累弯腰”到“AGV轻松跑”,这一转变不仅是物流方式的升级,更是制造业向智能化、人性化迈进的标志性跨越。以下从痛点对比、技术赋能、效益提升、实施路径四个维度展开分析:

体力消耗大,健康风险高

搬运工需频繁弯腰、负重(单次搬运重量常超20kg),长期作业易导致腰椎间盘突出、肌肉劳损等职业病。

某汽车零部件厂调研显示,搬运工日均弯腰次数超3000次,工伤率高达15%,人员流失率每月超8%。

效率波动大,难以规模化

人工搬运速度受疲劳、情绪影响显著,高峰时段易出现拥堵,低谷时段则人力闲置。

某电商仓库对比测试:人工分拣效率为80件/人/小时,而AGV可稳定达到200件/台/小时,且24小时无间断运行。

安全隐患多,事故成本高

人工搬运易因疲劳、视线遮挡导致碰撞、跌落等事故,尤其在狭窄通道或高速作业场景中风险更高。

某化工企业统计:人工搬运导致的物料泄漏事故占比达40%,单次事故平均损失超50万元。

管理成本攀升,柔性不足

人工搬运需配备专职调度员、培训师,且旺季需临时招工,淡季则面临人力冗余。

某3C电子厂测算:人工搬运模式下,人力成本占物流总成本的60%,而AGV方案可降至35%。

精准导航,避开“累弯腰”的物理限制

激光SLAM导航:通过激光雷达实时构建环境地图,AGV可自主规划最优路径,无需人工指引,避免重复弯腰调整方向。

视觉识别避障:搭载深度相机,识别低矮障碍物(如地面凸起、掉落零件),自动绕行,减少人工干预。

智能调度,解决“慢吞吞”的效率瓶颈

集群调度算法:基于多AGV协同任务分配,动态平衡负载,避免单台AGV空驶或拥堵。

案例:某家电工厂引入AGV后,物料搬运周期从4小时缩短至40分钟,生产线停机等待时间减少70%。

安全防护,消除“险象生”的隐患

激光防撞:AGV前方安装激光传感器,检测到障碍物时自动减速或急停(反应时间≤0.3秒)。

声光报警:接近人员时发出蜂鸣声并闪烁警示灯,提醒注意避让。

急停按钮:车身配备红色急停按钮,人工可随时强制停止。

多重安全机制:

数据:某物流中心应用AGV后,搬运事故率从0.8次/月降至0.02次/月。

柔性适配,突破“贵且僵”的管理困境

模块化设计:AGV可快速更换货叉、滚筒、夹爪等执行机构,适配不同尺寸、重量的货物(如从5kg电子元件到1吨重型机械)。

即插即用扩展:新增AGV时,仅需在系统中录入设备ID,即可自动加入集群调度,无需复杂配置。

数据驱动,优化“看不见”的隐性成本

运行数据分析:记录AGV的行驶里程、电量消耗、任务完成率等数据,生成效率热力图,帮助企业优化仓库布局。

预测性维护:通过电机电流、振动传感器数据,提前3-7天预测部件故障,减少非计划停机。

| 指标 | 人工搬运 | AGV搬运 | 提升幅度 |

|---|---|---|---|

| 单小时搬运量 | 80-120件 | 200-300件 | +150% |

| 24小时连续作业 | 需3班倒(成本高) | 1台AGV=3人工作量 | 人力成本降低60% |

| 空间利用率 | 需预留人工通道(宽≥1.5m) | 可窄通道运行(宽≥1.2m) | 仓库面积节省20% |

| 投资回收期 | - | 1.5-3年 | - |

| 长期价值 | 依赖人力,规模受限 | 可复制、可扩展,支撑企业快速增长 | 战略柔性显著提升 |

场景诊断与需求匹配

识别高频、重复、重体力的搬运场景(如原材料入库、产线配送、成品出库)。

评估货物尺寸、重量、搬运频率,选择适配的AGV类型(如潜伏式、叉车式、重载式)。

小范围试点验证

在单一车间或产线部署2-3台AGV,测试导航稳定性、调度效率、安全机制。

收集操作员反馈,优化人机交互流程(如APP任务下发界面)。

规模化部署与集成

逐步扩展至全厂,与WMS(仓储管理系统)、MES(制造执行系统)对接,实现任务自动下发。

培训员工掌握基础维护技能(如更换电池、清洁传感器),减少对外部服务商的依赖。

持续优化与迭代

每月分析运行数据,调整调度策略(如避开高峰时段充电)。

关注新技术(如5G+AGV、AI视觉导航),定期升级设备软件,保持技术领先性。

随着AI、数字孪生技术的融合,AGV将进化为“智能搬运机器人”:

自主决策:根据生产计划动态调整搬运优先级,无需人工干预;

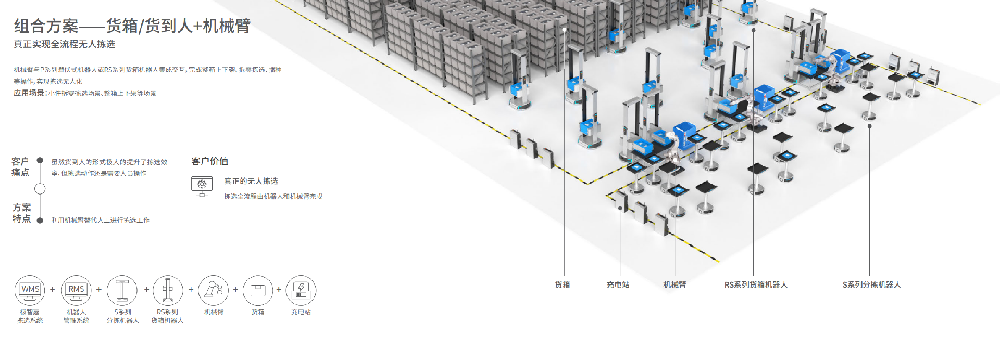

协同作业:与机械臂、无人叉车组成柔性物流单元,实现“货到人”精准配送;

零碳运行:通过能量回收系统(如制动能量转化为电能),降低能耗30%以上。

从“人工搬运累弯腰”到“AGV轻松跑”,不仅是效率的革命,更是对劳动者尊严的尊重——让工人从重复性体力劳动中解放,转向设备监控、数据分析等高价值工作,最终实现“人-机-环境”的和谐共生。