AGV的“大脑”(调度系统)具备强大的任务智能排序与动态协调能力,可轻松应对1000+任务场景,其核心优势体现在多任务统筹、实时路径优化、冲突避让及异常处理等方面。以下从技术逻辑与实际应用场景展开分析:

当面对1000+任务时,调度系统通过多因素综合算法实现全局最优匹配,而非简单“先到先得”。其决策维度包括:

位置优先级:优先分配距离任务起点最近的AGV,减少空驶时间。例如,在汽车产线中,若某工位需紧急配送零部件,系统会从周边50米内的AGV中筛选最优车辆。

电量与负载管理:避免低电量AGV执行长距离任务。例如,当某台AGV剩余电量仅20%时,系统会优先分配其至附近充电站,或安排短途轻载任务。

任务类型匹配:根据AGV载具类型(如潜伏式、叉车式)分配对应任务。例如,重载AGV负责大型货箱搬运,轻型AGV执行小件分拣。

历史路径优化:系统记录AGV历史行驶数据,优先选择路径熟悉、效率高的车辆执行重复性任务。

实际效果:某仓储物流中心引入智能调度系统后,100台AGV日均处理任务量从800单提升至1200单,任务响应时间缩短40%。

在1000+任务并行场景下,路径冲突与拥堵是核心挑战。调度系统通过实时地图更新与动态路径规划实现高效疏导:

拓扑地图建模:将工厂/仓库划分为网格化区域,标记障碍物、充电站、狭窄通道等关键节点。例如,某电子厂地图包含2000+网格节点,系统每秒更新10次路况信息。

多AGV协同避让:当两台AGV在交叉路口对冲时,系统根据优先级规则(如任务紧急度、车辆负载)决定通行顺序。例如,紧急订单AGV优先通过,普通任务车辆绕行备用通道。

死锁检测与破解:若多台AGV因路径交叉形成“僵局”,系统会触发拓扑排序算法,强制部分车辆后退或换路。例如,在3C产品组装线中,系统曾成功破解12台AGV的环形死锁,恢复运行仅需3秒。

技术支撑:基于AI的强化学习模型可预测未来5分钟路况,提前调整AGV路径。某实验数据显示,该技术使路径冲突率降低75%。

面对设备故障、突发障碍等异常,调度系统具备三级应急机制:

局部重规划:当某台AGV因故障停机时,系统立即重新分配其未完成任务至邻近车辆,并更新全局路径。例如,在医药仓库中,系统曾在2秒内完成故障AGV的任务交接,避免订单延误。

全局流量控制:若某区域AGV密度超标(如超过20台/100㎡),系统会启动“限流模式”,暂停向该区域派发新任务,直至密度降至安全阈值。

预测性维护:通过分析AGV历史故障数据(如电机温度、电池衰减曲线),系统可提前30分钟预测潜在故障,并安排备用车辆接管任务。

案例:某汽车工厂引入预测性维护后,AGV突发故障率下降60%,年度停机时间减少200小时。

现代调度系统采用微服务架构与分布式计算,可横向扩展至万级任务场景:

模块化设计:将任务分配、路径规划、充电管理等功能拆分为独立模块,支持按需扩容。例如,某电商仓库在“双11”期间通过增加路径规划服务器,将系统容量从5000任务/天提升至20000任务/天。

边缘计算赋能:在AGV本体部署轻量化算法,实现局部决策(如紧急避障),减轻中央调度系统压力。测试数据显示,边缘计算可使系统响应速度提升5倍。

与MES/WMS深度集成:调度系统可直接读取生产计划(如MES)或库存数据(如WMS),实现“任务生成-分配-执行”全流程自动化。例如,某半导体工厂通过系统集成,将订单处理时间从15分钟缩短至20秒。

AGV调度系统的“大脑”能力已渗透至制造业、物流业全链条:

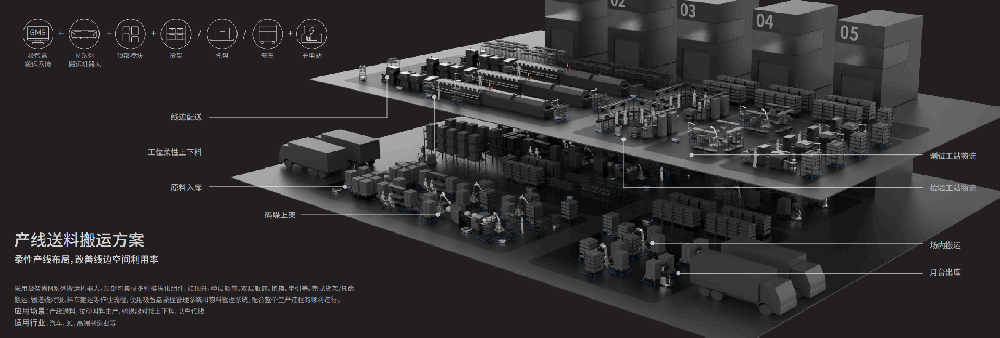

汽车制造:在冲压、焊接、涂装、总装四大车间,调度系统协同200+台AGV,实现零部件“准时制”(JIT)配送,库存周转率提升35%。

3C电子:在SMT产线,系统通过视觉导航AGV实现精密物料搬运,定位精度达±0.1mm,支持0201规格电子元件的无人化作业。

医药冷链:在-20℃低温仓库中,调度系统控制AGV恒温搬运疫苗,并通过UWB定位确保轨迹可追溯,符合GSP规范要求。

现代AGV调度系统已超越传统“任务分配工具”的定位,成为企业数字化转型的核心引擎:

效率层面:通过全局优化算法,使AGV利用率从60%提升至90%+,单位面积仓储吞吐量增长2-3倍。

成本层面:减少人工干预后,单仓库年度运营成本可降低50-100万元。

战略层面:支持柔性制造与大规模定制,使企业能够快速响应市场变化(如小批量、多品种订单)。

未来,随着5G+AIoT技术的融合,AGV调度系统将进一步向自主决策、自学习优化演进,最终实现“无人化工厂”的终极愿景。