AGV(自动导引车)引入后,其最大优势在于通过自动化与智能化的深度融合,实现生产物流系统的根本性变革,具体体现在效率提升、成本优化、柔性增强和安全改善四个维度的全面升级。以下从核心价值、技术支撑、场景落地三个层面展开分析:

24小时无间断作业,突破人力极限

7×24小时持续运行,产能利用率提升40%-60%(如汽车行业冲压车间夜间AGV自动补料)。

无需轮班制,减少因交接班导致的生产中断(某电子厂引入AGV后,产线停机时间减少75%)。

传统痛点:人工搬运受限于工时、疲劳度,夜间或高强度场景效率骤降。

AGV优势:

精准调度消除等待浪费,实现“零延迟”物料配送

通过与MES/WMS系统实时联动,按生产节拍精准配送,工位库存降低30%-50%(如家电行业线边仓AGV“按需补货”模式)。

动态路径规划避开拥堵,平均配送时间缩短50%以上(某物流仓库AGV平均响应时间从8分钟降至3分钟)。

传统痛点:人工搬运需预留“安全库存”防止缺料,导致库存积压与资金占用。

AGV优势:

数据驱动优化,持续挖掘效率潜力

记录每趟搬运任务的时间、距离、能耗等数据,生成效率热力图(如识别高频搬运路线并优化仓库布局)。

基于历史数据预测物料需求,实现“预配送”(如提前2小时将次日首班物料运至工位,减少工人等待时间)。

传统痛点:人工搬运数据分散,难以分析瓶颈环节。

AGV优势:

高精度导航与避障:适应复杂动态环境

激光SLAM导航:通过激光雷达扫描环境,构建3D地图,定位精度±2mm,可识别动态障碍物(如人员走动、叉车移动),避障成功率达99.9%。

多传感器融合:结合超声波、红外、视觉传感器,实现360°无死角感知,在强光、粉尘等恶劣环境下稳定运行(如钢铁厂高炉区域AGV应用)。

技术突破:

案例:某汽车零部件厂采用激光SLAM AGV后,碰撞事故率从人工搬运的0.3%降至0.005%,设备故障率下降80%。

柔性搬运与自适应控制:覆盖多样化物料需求

模块化货叉/夹爪:可快速更换以适应不同尺寸、形状的物料(如从托盘搬运切换为卷料搬运仅需3分钟)。

力控技术:通过压力传感器实时监测搬运力,避免损坏精密物料(如半导体芯片搬运破损率从人工的0.5%降至0.01%)。

技术突破:

案例:某医药企业使用带力控的AGV搬运玻璃瓶,单趟搬运量从人工的200瓶提升至1000瓶,且破损率几乎为零。

智能调度与集群协同:实现多车高效协作

中央调度系统:基于算法动态分配任务,避免AGV路径冲突(如10台AGV同时运行时,调度系统可在0.1秒内规划最优路径)。

车与车通信(V2V):支持AGV之间共享位置、速度信息,实现编队行驶或避让(如物流仓库中AGV车队自动排列成“蛇形”通过狭窄通道)。

技术突破:

案例:某电商仓库在“双11”期间部署50台AGV,通过智能调度系统实现日均10万单的配送量,较人工模式效率提升3倍。

制造业:重构“人-机-料”协同模式

线边仓补货:AGV按生产计划自动将物料从仓库运至产线工位,工人无需离开作业区(如家电行业线边仓AGV使工人步行时间减少90%)。

成品入库:AGV直接对接产线输出端,将成品搬运至仓库指定货位,减少中间环节(如汽车行业总装车间AGV使成品入库时间从30分钟缩短至5分钟)。

典型场景:

效益:某汽车厂引入AGV后,产线综合效率(OEE)提升18%,人力成本降低35%。

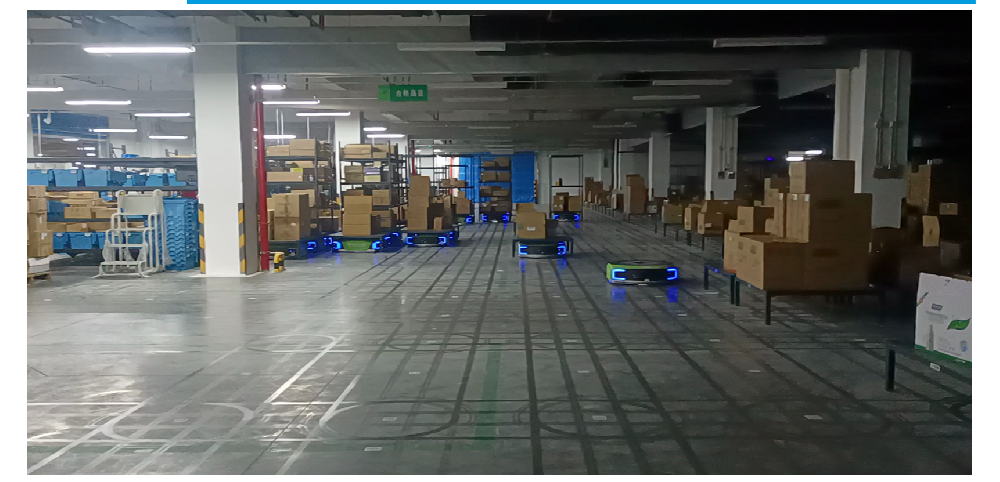

物流业:打造“黑灯仓库”与“分钟级配送”

跨楼层搬运:AGV搭载升降平台,自动完成货物在不同楼层间的转运(如电商仓库AGV实现“楼上拣货-楼下发货”无缝衔接)。

冷链物流:AGV配备温控货箱,在-25℃环境下稳定运行,确保药品、食品质量(如医药冷库AGV使货物周转效率提升40%)。

典型场景:

效益:某物流企业部署AGV后,仓库空间利用率提升25%,订单处理时效从“小时级”缩短至“分钟级”。

特殊场景:突破人力极限的“无人化”作业

危险环境搬运:AGV替代人工进入高辐射、有毒有害区域(如核电站废料处理AGV)。

超重载荷搬运:AGV承载能力可达10吨以上,满足大型设备搬运需求(如风电行业叶片运输AGV)。

典型场景:

效益:某化工企业使用防爆型AGV后,人工暴露在危险区域的时间减少95%,安全事故率降为零。

AGV的核心优势并非单一技术突破,而是通过自动化搬运、智能化调度、柔性化适配的协同,将生产物流从“成本中心”转变为“价值创造中心”。它不仅解决了人工搬运的效率、安全、成本痛点,更推动了制造业向“黑灯工厂”、物流业向“无人仓”的进化。未来,随着AI、5G、数字孪生等技术的融合,AGV将进一步升级为“智能物流伙伴”,在更复杂的场景中释放更大价值。