选择合适的AGV(自动导引车)系统需综合考量应用场景、技术性能、成本效益、可扩展性及供应商支持等多方面因素。以下是具体选择步骤和关键考量点,帮助企业精准匹配需求:

场景类型:

仓储物流:高频次、短距离搬运(如货到人拣选、跨库区转运)。

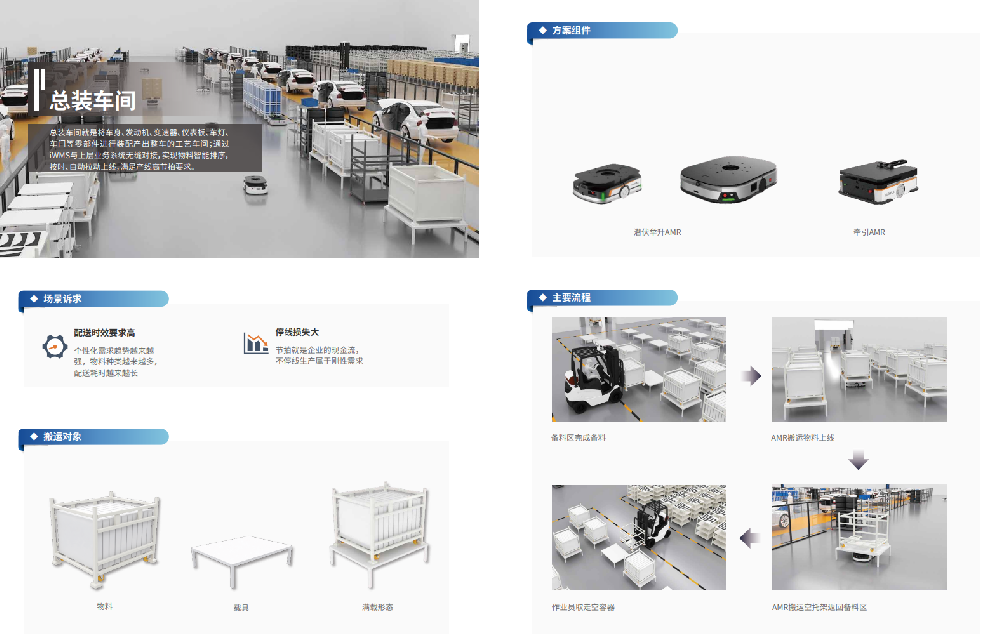

制造业:生产线配送(如原材料上料、半成品流转)、柔性制造系统(FMS)集成。

特殊环境:洁净车间(如半导体)、冷链仓库(低温环境)、危险区域(如化工)。

核心需求:

负载能力:根据货物重量选择(轻型AGV:<1吨;重型AGV:>10吨)。

导航精度:高精度场景(如电子元件组装)需激光或视觉导航(±1mm级)。

运行速度:高速场景(如机场行李运输)需速度>1.5m/s的AGV。

柔性需求:是否需要动态路径规划、多车型协同或快速任务调整。

导航技术:

磁条导航:成本低、稳定性高,但路径固定,改造难度大(适合传统仓库)。

激光SLAM:无需额外标识,柔性高,但初期地图绘制耗时(适合复杂动态环境)。

视觉导航:基于摄像头或二维码,精度高但受光照影响(适合洁净或结构化场景)。

惯性导航:结合编码器与陀螺仪,成本低但误差累积(需定期校准)。

调度系统:

集中式调度:适合单一车型、固定任务场景(如传统生产线)。

分布式调度:支持多车型协同、动态任务分配(如电商仓储)。

AI优化算法:通过机器学习预测流量、优化路径(提升系统吞吐量10%-30%)。

安全设计:

避障传感器(激光雷达、超声波、3D摄像头)。

急停按钮、声光报警、安全区域隔离(如虚拟围栏)。

符合国际安全标准(如ISO 3691-4、CE认证)。

初始成本:

设备采购:单台AGV价格从几万元(基础款)到上百万元(重型/定制款)。

系统集成:导航标识铺设、软件授权、接口开发费用。

运营成本:

能源消耗:锂电池AGV能耗比铅酸电池低20%-30%。

维护费用:模块化设计可降低维修成本(如快速更换驱动轮)。

人力成本:减少操作员但需增加维护工程师(1:10-1:20的AGV配比)。

ROI优化:

选择可扩展系统:后期增加AGV数量时无需重建调度平台。

租赁模式:短期或波动需求场景可降低初期投入(如季节性电商大促)。

行业经验:

优先选择有同类场景成功案例的供应商(如汽车行业选KUKA、物流行业选Geek+)。

技术实力:

自主研发能力(导航算法、调度系统)、专利数量、软件更新频率。

服务支持:

响应速度:7×24小时技术支持、本地化服务团队。

培训体系:操作员、维护工程师的分级培训课程。

备件库存:核心部件(如激光雷达、电池)的快速供应能力。

生态兼容性:

与现有系统(WMS、MES、ERP)的无缝对接能力。

支持开放API,便于未来集成机器人集群或IoT设备。

模拟测试:

在实际场景中模拟高峰期流量(如双11订单量),验证系统稳定性。

测试异常处理能力(如AGV故障时的任务重分配、路径动态调整)。

可扩展性:

是否支持混合导航(如激光+视觉互补)。

能否兼容不同车型(如叉车式、潜伏式、重载式AGV协同作业)。

升级空间:

软件版本迭代周期(如每年发布新功能)。

硬件模块化设计(如可更换电池、驱动单元)。

电商仓储:

京东“亚洲一号”仓库:采用激光SLAM导航+分布式调度,实现日均百万级订单处理。

汽车制造:

特斯拉上海工厂:重载AGV与柔性生产线无缝对接,支持多车型混产。

3C电子:

富士康深圳园区:视觉导航AGV实现精密元件无尘搬运,误差<0.1mm。

优先场景:劳动密集、重复性高、人工成本占比>15%的场景。

避坑指南:

避免过度追求技术先进性而忽视实际需求(如洁净车间强行使用激光导航可能增加维护成本)。

谨慎选择低价供应商,后期维护费用可能远超初期节省。

实施路径:

小范围试点(如单个仓库或生产线)。

收集数据优化参数(如路径规划、充电策略)。

逐步扩展至全厂或跨园区。

通过系统化评估,企业可筛选出技术匹配、成本可控、长期可靠的AGV系统,实现自动化升级的平稳过渡与效益最大化。